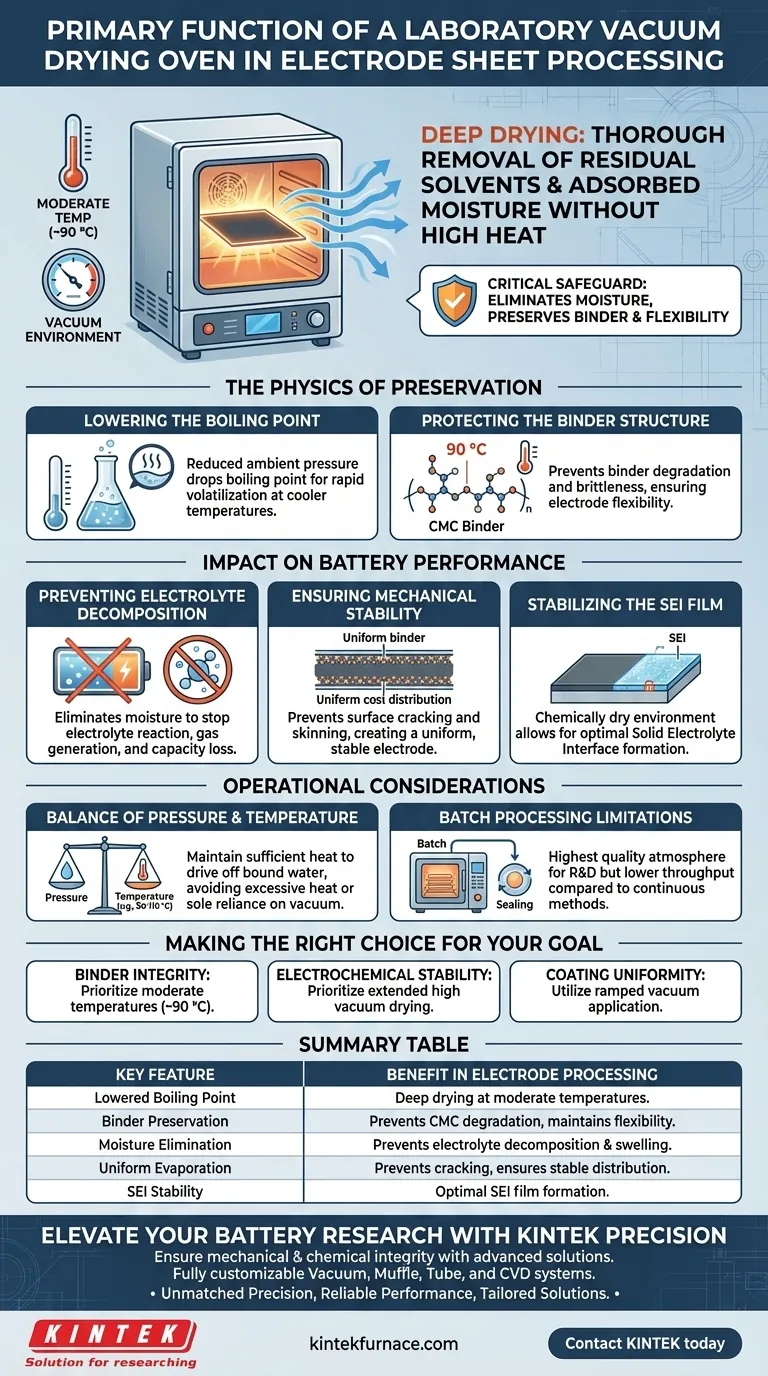

電極シート加工における実験用真空乾燥炉の主な機能は、コーティングされたスラリーから残留溶媒や吸着した水分を、穏やかな温度で徹底的に除去することです。真空環境を作り出すことで、炉は液体の沸点を大幅に低下させ、デリケートなバインダー材料(CMCなど)を破壊的な高温にさらすことなく、「ディープドライ」乾燥(通常約90℃)を可能にします。

真空乾燥プロセスは、バッテリーの寿命を守るための重要な保護策として機能します。電解液の分解を引き起こす可能性のある水分を除去し、同時に電極の機械的な柔軟性を維持します。

保存の物理学

この装置がなぜ不可欠なのかを理解するには、単純な蒸発を超えて見る必要があります。このプロセスは、電極の化学組成を保護するために圧力を操作することに依存しています。

沸点の低下

標準的な大気圧下では、溶媒を除去するためには有機材料を劣化させる可能性のある高温が必要になることがよくあります。

真空乾燥炉は、電極シートを取り囲む周囲圧力を低下させます。この物理的な変化により、残留溶媒(および水)の沸点が低下し、はるかに低い温度での迅速な揮発が可能になります。

バインダー構造の保護

電極の構造的完全性は、そのバインダー(多くの場合、カルボキシメチルセルロースまたはCMC)に大きく依存しています。

大気乾燥に必要な高温にさらされると、これらのバインダーは劣化したり脆くなったりする可能性があります。制御された温度(例:90℃)での真空乾燥は、溶媒を除去しながら、バインダーの分子構造、ひいては電極の柔軟性をそのまま維持します。

バッテリー性能への影響

この装置の「深い必要性」は、リチウムイオン化学が汚染物質に対して非常に敏感であることに起因しています。

電解液分解の防止

ディープドライ乾燥の最も重要な役割は、水分の完全な除去です。

多孔質電極構造に残留水が残っていると、組み立て後にバッテリーの電解液と反応します。この反応は電解液の分解を引き起こし、ガス発生(膨張)と、バッテリー容量を永久に低下させる有害な副反応につながります。

機械的安定性の確保

乾燥ムラは、乾燥不足と同じくらい有害になる可能性があります。

負圧を利用することで、炉はスラリーの表面層が「スキンオーバー」して急速に乾燥し、ひび割れを引き起こすのを防ぎます。これにより、活性材料と集電体との間でバインダーが均一に分布し、サイクルに耐えられる機械的に安定した電極が作成されます。

SEI膜の安定化

徹底した水分除去は、安定した固体電解質界面(SEI)を形成するための前提条件です。

残留水分は、この保護層の初期形成を妨げます。真空プロセスにより、電極が化学的に乾燥していることを確認することで、長期的なサイクル性能に不可欠な安定したSEIの形成が可能になります。

運用上のトレードオフ

真空乾燥は電極の空気乾燥よりも優れていますが、正確なパラメータ制御が必要です。

圧力と温度のバランス

真空は低温を可能にしますが、「低い」は相対的なものです。結合した水分子を追い出すには、十分な熱(例:90℃から110℃)を維持する必要があります。

十分な熱なしに真空だけに頼ると、バルク溶媒は除去されますが、微細孔に閉じ込められた微量の水分が残る可能性があります。逆に、過度の熱は、真空下であっても、表面官能基の酸化やバインダーの移動を引き起こすリスクを依然として伴う可能性があります。

バッチ処理の制限

実験用真空オーブンは通常、バッチ処理ユニットです。

連続コンベアオーブンとは異なり、各サイクルでシールとポンピングダウンが必要です。これにより、研究開発に最適な品質の雰囲気を提供しますが、工業的な連続乾燥方法と比較してスループットのボトルネックとなります。

目標に合わせた最適な選択

乾燥プロトコルを構成する際には、特定の研究焦点を設定に反映させる必要があります。

- バインダーの完全性が主な焦点の場合:CMC構造を保護し、電極の脆化を防ぐために、穏やかな温度(約90℃)を優先してください。

- 電気化学的安定性が主な焦点の場合:電解液の分解を防ぐために、高真空下での乾燥時間を延長することを優先してください。

- コーティングの均一性が主な焦点の場合:表面のひび割れを引き起こす可能性のある急速な溶媒揮発を防ぐために、ランプ状の真空適用を使用してください。

電極加工の成功は、活性材料の繊細な化学構造を損なうことなく、汚染物質を除去することにかかっています。

概要表:

| 主な特徴 | 電極加工における利点 |

|---|---|

| 沸点の低下 | 穏やかな温度(例:90℃)でのディープドライ乾燥を促進します。 |

| バインダーの保存 | CMCバインダーの劣化を防ぎ、電極の柔軟性を維持します。 |

| 水分の除去 | 電解液の分解とガス発生(膨張)を防ぎます。 |

| 均一な蒸発 | 表面のひび割れを防ぎ、安定したバインダー分布を保証します。 |

| SEIの安定性 | 最適なSEI膜形成のための化学的に乾燥した環境を作成します。 |

KINTEKの精度でバッテリー研究をレベルアップ

当社の高度な実験室ソリューションで、電極の機械的および化学的完全性を確保してください。専門的なR&Dと製造に裏打ちされたKINTEKは、最先端の真空、マッフル、チューブ、CVDシステムを提供しています。これらはすべて、バッテリー開発と高温材料科学の厳しい要求を満たすために完全にカスタマイズ可能です。

お客様への価値:

- 比類なき精度:圧力と温度の完璧なバランスを維持し、デリケートなバインダーを保護します。

- 信頼性の高いパフォーマンス:微量の水分を除去し、電解液の分解を防ぎます。

- オーダーメイドのソリューション:R&D用真空オーブンから産業用炉まで、お客様の仕様に合わせて製造します。

電極乾燥プロトコルを最適化するために、今すぐKINTEKにお問い合わせください

ビジュアルガイド

参考文献

- Jianjiao Wang. An S-Infused/S, F-Codoped PVDF-Derived Carbon as a High-Performance Anode for Sodium-Ion Batteries. DOI: 10.3390/ma18174018

この記事は、以下の技術情報にも基づいています Kintek Furnace ナレッジベース .

関連製品

よくある質問

- マッフル炉と真空炉の違いは何ですか?プロセスに最適な熱を選びましょう

- 真空熱処理炉はどのような運用上の利点を提供しますか?優れた冶金学的品質と精度を実現します

- 真空ろう付け炉が一般的に使用される業界は何ですか?航空宇宙、医療、自動車、エレクトロニクスの各分野で不可欠です

- 電子機器および半導体の炉ろう付けの用途は何ですか?信頼性が高く高性能なコンポーネント接合を実現する

- 真空炉の断熱材ではどのように熱損失が発生しますか?効率を低下させる2つの経路

- 銅の熱処理における「水素病」とは何か、そして真空焼鈍がそれをどのように防ぐのか?壊滅的な故障を避ける方法を学ぶ

- 医療機器製造における真空炉の役割は何ですか?インプラントの純度と安全性を確保する

- 真空アーク溶解炉の主な機能は何ですか?高エントロピー合金製造のための専門ソリューション