運用上、真空熱処理炉の主な利点は、化学的に不活性な環境を作り出す能力にあります。これにより、プロセスに対する比類ないレベルの制御が可能になり、酸化や脱炭などの表面反応を完全に防ぎます。その結果、従来の雰囲気炉では不可能な、優れた材料の純度、変色のない明るい表面仕上げ、そして高い再現性が得られます。

真空炉は、熱処理を芸術から科学へと変えます。大気中の変数を排除することで、材料に加えられる変化が意図したものであることを保証し、優れた冶金学的品質、高いプロセス収率、よりクリーンで安全な操作環境をもたらします。

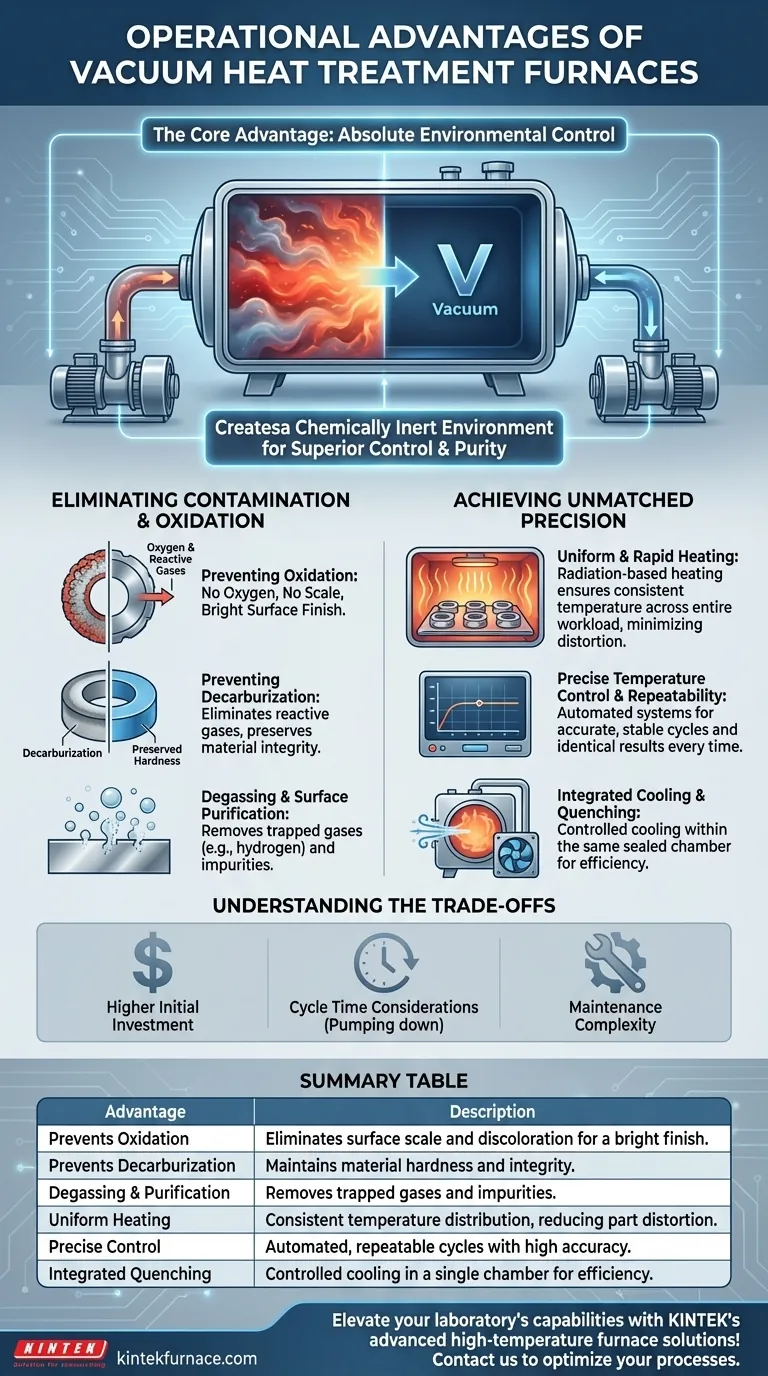

中核となる利点:絶対的な環境制御

真空炉の決定的な特徴は、加熱チャンバーから空気やその他の反応性ガスを除去することです。この根本的な違いが、その運用上の利点のほとんどをもたらします。

酸化と汚染の排除

従来の炉では、空気中の酸素が高温の金属表面と反応し、スケールや酸化物の層を形成します。真空炉は実質的にすべての酸素を除去し、この酸化を完全に防ぎます。

これにより、ワークピースはクリーンで明るい表面仕上げになり、スケールを除去するための後処理洗浄や機械加工が不要になります。また、空気中の他の汚染物質が部品と反応するのを防ぎます。

脱炭の防止

多くの鋼の場合、合金中の炭素が高温で酸素や水蒸気と反応することがあり、このプロセスは脱炭と呼ばれます。これにより表面層が軟化し、材料の機械的特性が低下します。

真空下で操作することにより、脱炭を引き起こす反応性ガスが排除され、材料表面の完全性と意図された硬度が維持されます。

脱ガスと表面精製

真空環境にはさらなる利点があります。それは、材料自体から不要な物質を積極的に引き出すことです。これには、水素などの閉じ込められたガスや、油などの表面不純物が含まれます。

この脱ガスおよび洗浄効果により、より純粋な最終製品が得られ、水素脆化などの問題を防止し、材料の全体的な寿命を向上させる上で重要です。

比類のないプロセス精度の実現

クリーンな環境に加えて、真空炉は熱サイクル自体をより高度に制御できます。

均一かつ迅速な加熱

真空炉は、非常に均一な熱分布を提供する高効率加熱要素を使用します。対流によって熱が不均一に伝達される空気が存在しないため、部品は主に放射によって加熱され、ワークロード全体で一貫した温度が保証されます。

これにより、熱応力と部品の歪みが最小限に抑えられ、複雑な形状や公差の厳しい部品にとって重要です。

正確な温度制御と再現性

最新の真空炉は、自動化されたコンピューター制御システムを備えています。これにより、熱処理サイクル全体を通して非常に正確な温度制御と安定性が可能になります。

プロセスレシピが一度定義されると、毎回同じように実行でき、高い製品合格率を保証し、部品ごとのばらつきを排除します。

統合された冷却と焼入れ

多くの真空炉は、急速冷却機能を備えたオールインワンシステムです。加熱サイクル後、チャンバーに窒素やアルゴンなどの不活性ガスを逆充填して、制御された速度で材料を急冷することができます。

これにより、焼入れや焼き戻しなどの複数のプロセスを単一の密閉環境内で実行でき、取り扱いを減らし、全体的な効率を向上させます。

トレードオフの理解

強力である一方で、真空技術は普遍的な解決策ではありません。その特定の運用上の文脈を認識することが重要です。

高い初期投資

真空炉は、真空ポンプ、高度な制御システム、密閉チャンバーを含む複雑な機械です。この技術には、従来の雰囲気炉と比較して、大幅に高い設備投資が伴います。

サイクル時間の考慮事項

加熱は迅速に行うことができますが、チャンバーを必要な真空レベルまで排気するのにかかる時間が、全体のサイクル時間に追加されます。一部の低価値で大量生産される部品の場合、これは連続雰囲気炉と比較して制限要因となる可能性があります。

メンテナンスの複雑さ

真空システムのメンテナンスには専門知識が必要です。真空の完全性を確保するためには、シール、ポンプ、計器類を完全に機能する状態に保つ必要があり、メンテナンスの複雑さが増します。

アプリケーションに適した選択を行う

適切な熱処理方法の選択は、材料、部品の複雑さ、および品質要件に完全に依存します。

- 表面仕上げと冶金学的純度が主な焦点である場合: 真空炉は、高クロム鋼、合金、工具鋼などの敏感な材料の酸化と脱炭を完全に防ぐため、優れた選択肢です。

- 重要部品のプロセス再現性が主な焦点である場合: 真空炉の正確で自動化された制御は、一貫した結果を保証し、不良率を低減し、部品が厳格な仕様を満たすことを確実にします。

- シンプルで低炭素部品のコスト削減が主な焦点である場合: 完璧な表面仕上げと絶対的な冶金学的純度が要求されない場合、従来の雰囲気炉の方が経済的である可能性があります。

最終的に、真空熱処理の導入は、品質、一貫性、プロセス制御を他のすべてに優先させるという戦略的な決定です。

要約表:

| 利点 | 説明 |

|---|---|

| 酸化防止 | 酸素を除去することで表面のスケールや変色をなくし、光沢のある仕上げを保証します。 |

| 脱炭防止 | 鋼中の炭素損失を防ぎ、材料の硬度と完全性を維持します。 |

| 脱ガスと精製 | 閉じ込められたガスや不純物を除去し、より純粋で長持ちする製品を実現します。 |

| 均一な加熱 | 放射線を利用して一貫した温度分布を実現し、部品の歪みを低減します。 |

| 精密制御 | 自動化されたシステムにより、高精度と安定性で再現可能なサイクルが可能です。 |

| 統合された焼入れ | 同じチャンバー内で制御された冷却が可能で、効率が向上します。 |

KINTEKの高度な高温炉ソリューションで、研究室の能力を向上させましょう!

優れた研究開発と自社製造を活用し、当社はさまざまな研究室に、優れた冶金学的品質を確保し、酸化を防ぎ、正確で再現性のある結果を提供する信頼性の高い真空熱処理炉を提供しています。マッフル炉、管状炉、回転炉、真空炉および雰囲気炉、CVD/PECVDシステムを含む当社の製品ラインは、独自の実験ニーズを満たすための強力な深層カスタマイズ機能によって補完されています。

今すぐお問い合わせください。お客様の熱処理プロセスを最適化し、効率を向上させる方法についてご相談ください。

ビジュアルガイド