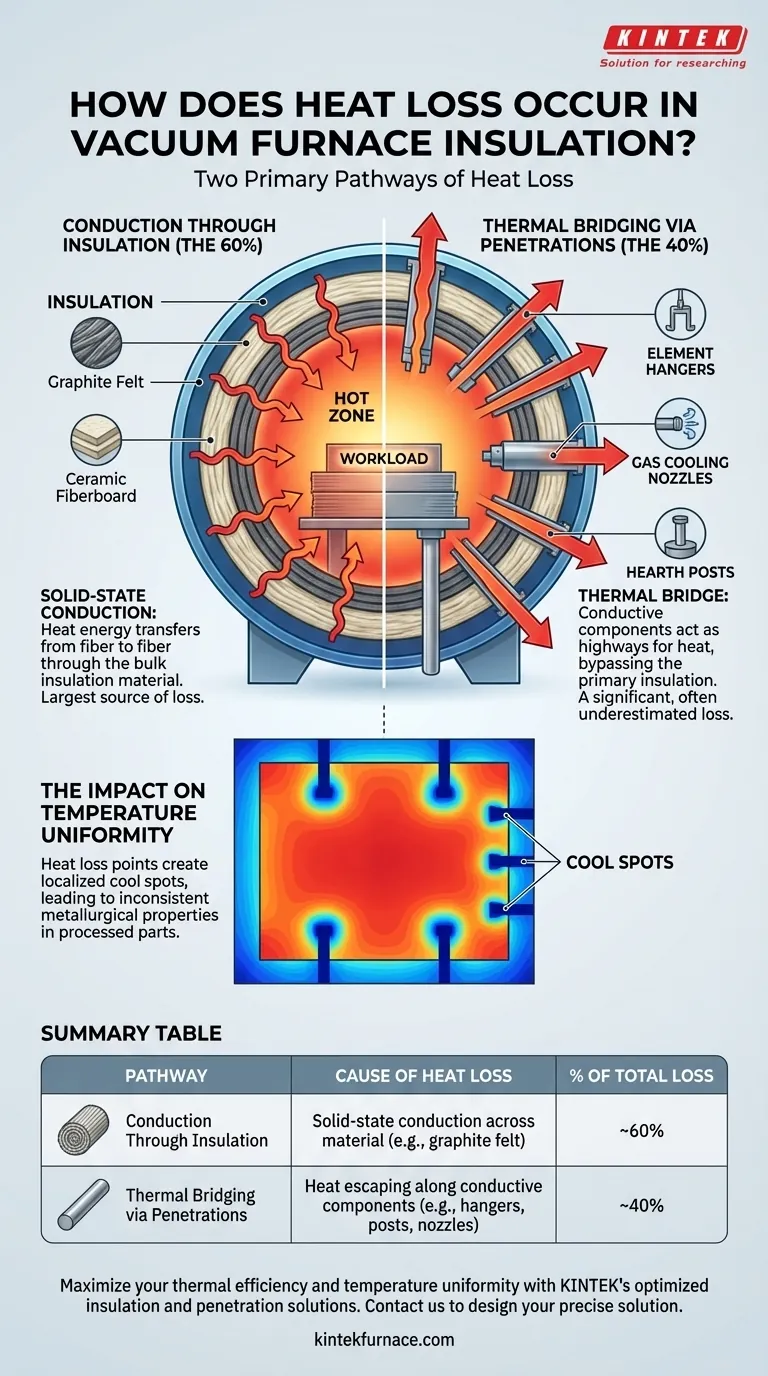

真空炉における熱損失は、2つの異なる経路で発生します。 熱エネルギーの約60%は、断熱材自体を介した固体伝導によって逃げます。残りの40%は、「熱橋」、すなわちエレメントハンガー、冷却ノズル、炉床ポストなど、断熱材を貫通する必要な部分に沿って失われます。

バルク断熱材が最大の熱損失源である一方で、断熱層を貫通する構造部品を通じて、かなりの量で、しばしば過小評価される量のエネルギーが逃げています。真の熱効率は、これら両方のメカニズムに対処することによってのみ達成できます。

熱損失の主な2つの経路

炉がどのように熱を失うかを理解することは、それを制御するための第一歩です。エネルギーは単に放射されるだけでなく、高温ゾーンから外へ出る特定の予測可能な経路をたどります。

経路1:断熱材を介した伝導(60%)

グラファイトフェルトであろうとセラミックファイバーボードであろうと、断熱材の主な仕事は熱の流れに抵抗することです。しかし、完璧な断熱材というものは存在しません。

熱エネルギーは常に、固体材料を介して、繊維から繊維へと移動する方法を見つけます。このプロセスは固体伝導として知られています。これは、適切に設計された炉における熱損失の大部分を占めます。

経路2:貫通部を介した熱橋(40%)

熱橋とは、熱が主要な断熱材を迂回することを可能にする、より高い伝導率の経路のことです。真空炉では、これらの熱橋は、高温ゾーンからより低温の炉シェルに通過しなければならないあらゆる部品によって作られます。

エレメントハンガー、炉床ポスト、ガス冷却ノズルを含むこれらの貫通部は、しばしば高密度で導電性の材料で作られています。これらは熱の高速道路として機能し、熱を作業負荷から遠ざけ、システム外へと導き、総損失の40%というかなりの割合を占めます。

固有のトレードオフを理解する

熱損失の管理は、完璧なシステムを作るのではなく、炉の設計における必要な妥協点を管理することです。

貫通部の必要性

貫通部を単純に排除することはできません。発熱体は吊るす必要があり、作業負荷は炉床によって支えられなければならず、プロセスガスはしばしば導入または排出される必要があります。

したがって、課題はこれらの熱橋を取り除くことではなく、その影響を最小限に抑えることです。これは、可能な限り「熱遮断」を作り出すための慎重な材料選択と設計によって達成されます。

温度均一性への影響

これらの熱損失点は均等に分布していません。それらは炉チャンバー内に局所的な冷点を作り出します。

この温度均一性の欠如は、処理された部品の品質に直接影響を与え、一貫性のない冶金特性につながる可能性があります。断熱の目的は、エネルギーを節約するだけでなく、作業負荷全体が同じ熱プロファイルを経験するようにすることです。

これをあなたの炉に適用する方法

熱性能を向上させるための戦略は、最も効果的な変更をどこで行えるかによって異なります。

- コア断熱パッケージに重点を置く場合: 可能な限り低い熱伝導率を持つ高品質の材料を使用していることを確認し、性能を損なう劣化、たるみ、または隙間がないか確認してください。

- システム全体の効率に重点を置く場合: すべての貫通部を注意深く評価してください。これらは熱損失のほぼ半分を占め、改善の機会として最も見過ごされがちです。

最終的に、効率的な真空炉とは、広範な断熱シールドと最小の構造貫通部の両方が熱を閉じ込めるように最適化されたシステムです。

要約表:

| 経路 | 熱損失の原因 | 総損失の割合 |

|---|---|---|

| 断熱材を介した伝導 | 断熱材(例:グラファイトフェルト)を介した固体伝導 | 約60% |

| 貫通部を介した熱橋 | 導電性部品(例:エレメントハンガー、炉床ポスト、冷却ノズル)に沿って逃げる熱 | 約40% |

真空炉の熱効率と温度均一性を最大化しましょう。 KINTEKでは、熱損失のほぼ半分が構造的な貫通部を通じて発生するという、しばしば見過ごされがちな重要な詳細を理解しています。卓越した研究開発と社内製造を活用し、マッフル炉、チューブ炉、真空炉、雰囲気炉などの高度な高温炉ソリューションを提供しています。当社の強力な深いカスタマイズ能力により、お客様の炉の断熱材とすべての貫通部が、エネルギーの無駄を最小限に抑え、一貫した部品品質を確保するように最適化されます。お客様独自の熱要件を正確に満たすソリューションを設計する方法について、今すぐお問い合わせください。お問い合わせフォームからご連絡ください

ビジュアルガイド