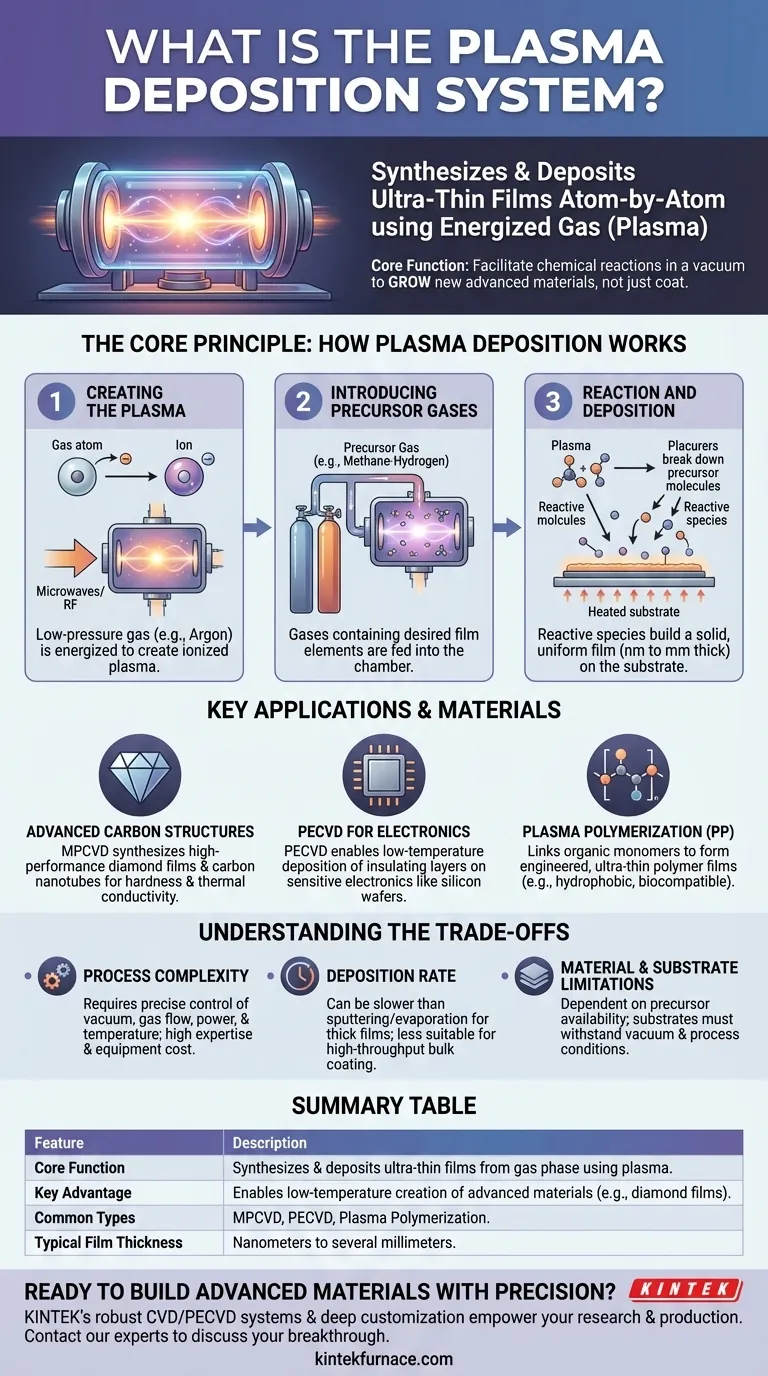

本質的に、プラズマ成膜システムは、活性化されたガス(プラズマとして知られる)を使用して、材料の超薄膜を表面に合成および成膜する高度に専門化された機械です。単純なコーティング方法とは異なり、これらのシステムは真空チャンバー内で化学反応を促進し、合成ダイヤモンドから特殊なポリマー層まで、精密に制御された特性を持つ高度な材料の作成を可能にします。

プラズマ成膜システムの核となる機能は、単に表面をコーティングすることではなく、ガス相から原子レベルで新しい材料層を成長させることです。これにより、従来の融解やコーティング技術では製造不可能であった、低温での高性能フィルムの作成が可能になります。

核となる原理:プラズマ成膜の仕組み

プラズマ成膜は、その核心において、制御された材料合成プロセスです。真空チャンバー内で一連の精密なステップを経て、ガスを固体フィルムに変換します。

ステップ1:プラズマの生成

まず、アルゴンや水素などの低圧ガスが真空チャンバーに導入されます。このガスは、強力なエネルギー源(通常はマイクロ波または高周波(RF)電場)によって活性化され、ガス原子から電子が剥ぎ取られます。このプロセスにより、物質の第4の状態と呼ばれることもあるイオン化されたガスであるプラズマが生成されます。

ステップ2:前駆体ガスの導入

次に、1つまたは複数の「前駆体」ガスが慎重にチャンバーに供給されます。これらは、最終的なフィルムに意図された化学元素を含むガスです。例えば、ダイヤモンド膜を成長させるには、メタンと水素の混合ガスが一般的に使用されます。

ステップ3:反応と成膜

高エネルギーのプラズマは、前駆体ガスを非常に反応性の高い化学種に分解します。これらの反応性断片は、チャンバー内に配置された加熱された基板(コーティングされる対象物)に移動します。この表面上で、それらは反応して結合し、徐々に固体で均一なフィルムを形成します。

この方法により、プロセス期間と条件に応じて、数ナノメートルから数ミリメートルの範囲の厚さのフィルムを形成することができます。

主な用途と材料

プラズマ成膜の汎用性により、現代技術に不可欠な幅広い高度な材料に使用することができます。

高度な炭素構造

主な用途の1つは、高性能炭素材料の合成です。マイクロ波プラズマ化学気相成長法(MPCVD)のようなシステムは、多結晶、単結晶、およびナノ結晶ダイヤモンド膜を成長させるために特別に設計されており、その極端な硬度と熱伝導率が高く評価されています。これらのシステムは、カーボンナノチューブやナノワイヤーも製造できます。

プラズマCVD(PECVD)

PECVDは、プラズマ成膜の最も一般的な形態の1つです。プラズマを使用することで、成膜に必要な化学反応を従来の化学気相成長法(CVD)よりもはるかに低い温度で発生させることができます。これにより、シリコンウェハーなどの敏感な電子機器に損傷を与えることなく、絶縁層や保護層を成膜するのに理想的です。

プラズマ重合(PP)

この技術は、プラズマを使用して有機モノマー分子を結合させ、超薄型ポリマー膜を形成します。これらの膜は、疎水性(撥水性)や生体適合性などの特定の特性を持つように設計することができ、医療用インプラントのコーティングや保護バリアの作成に役立ちます。

トレードオフの理解

強力である一方で、プラズマ成膜は、それ自身の考慮事項を伴う特殊な技術です。すべてのコーティングニーズに対する普遍的な解決策ではありません。

プロセスの複雑さ

これらのシステムは、真空レベル、ガス流量、プラズマ出力、基板温度など、複数の変数を精密に制御する必要があります。これらを成功裏に操作するには、かなりの技術的専門知識と洗練された高価な装置が必要です。

成膜速度

スパッタリングや熱蒸着などの一部の工業用コーティング方法と比較して、プラズマ成膜は比較的遅いプロセスである可能性があります。厚い膜を形成するにはかなりの時間がかかるため、高スループットの大量コーティング用途にはあまり適していません。

材料と基板の制限

成膜できる材料の選択は、適切なガス状前駆体の入手可能性によって決まります。さらに、基板は真空環境とプロセスの特定の温度に耐える必要があるため、特定のデリケートな材料への適用が制限される可能性があります。

目標に合った適切な選択をする

プラズマ成膜をいつ活用するかを理解することが重要です。あなたの特定の材料目標が、この高度な技術が正しいアプローチであるかどうかを決定します。

- 高純度、結晶性フィルム(合成ダイヤモンドなど)の作成が主な焦点である場合:プラズマ成膜、特にマイクロ波プラズマCVDは、決定的であり、多くの場合唯一の実行可能な技術です。

- 温度に敏感な電子機器に高品質の絶縁膜または半導体膜を成膜することが主な焦点である場合:低温処理能力があるため、プラズマCVD(PECVD)が理想的な選択肢です。

- 幅広い純粋な金属を迅速かつ簡単にコーティングすることが主な焦点である場合:スパッタリングや熱蒸着など、これらの材料にはより高速で複雑でない他の真空方法を最初に検討するかもしれません。

プラズマ成膜は、エンジニアや科学者が原子レベルから材料を構築することを可能にし、次世代技術への扉を開きます。

概要表:

| 特徴 | 説明 |

|---|---|

| 核となる機能 | プラズマを使用して、ガス相から超薄膜を合成および成膜します。 |

| 主な利点 | 従来のメソッドでは不可能だった、低温での高度な材料(例:ダイヤモンド膜)の作成を可能にします。 |

| 一般的な種類 | MPCVD(ダイヤモンド用)、PECVD(電子機器用)、プラズマ重合。 |

| 一般的な膜厚 | ナノメートルから数ミリメートル。 |

精密な高度材料の構築にご興味がありますか? KINTEKの高度な高温炉ソリューション、堅牢なCVD/PECVDシステムを含む専門知識は、強力な深いカスタマイズ能力によって補完されています。当社は、プラズマ成膜に関するお客様独自の研究および生産要件を正確に満たすための高度なツールとオーダーメイドのサポートを提供します。今すぐ当社の専門家にお問い合わせください。次のブレークスルーをどのように支援できるかご相談ください。

ビジュアルガイド

関連製品

- RF PECVDシステム 無線周波数プラズマエンハンスト化学気相成長法

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械