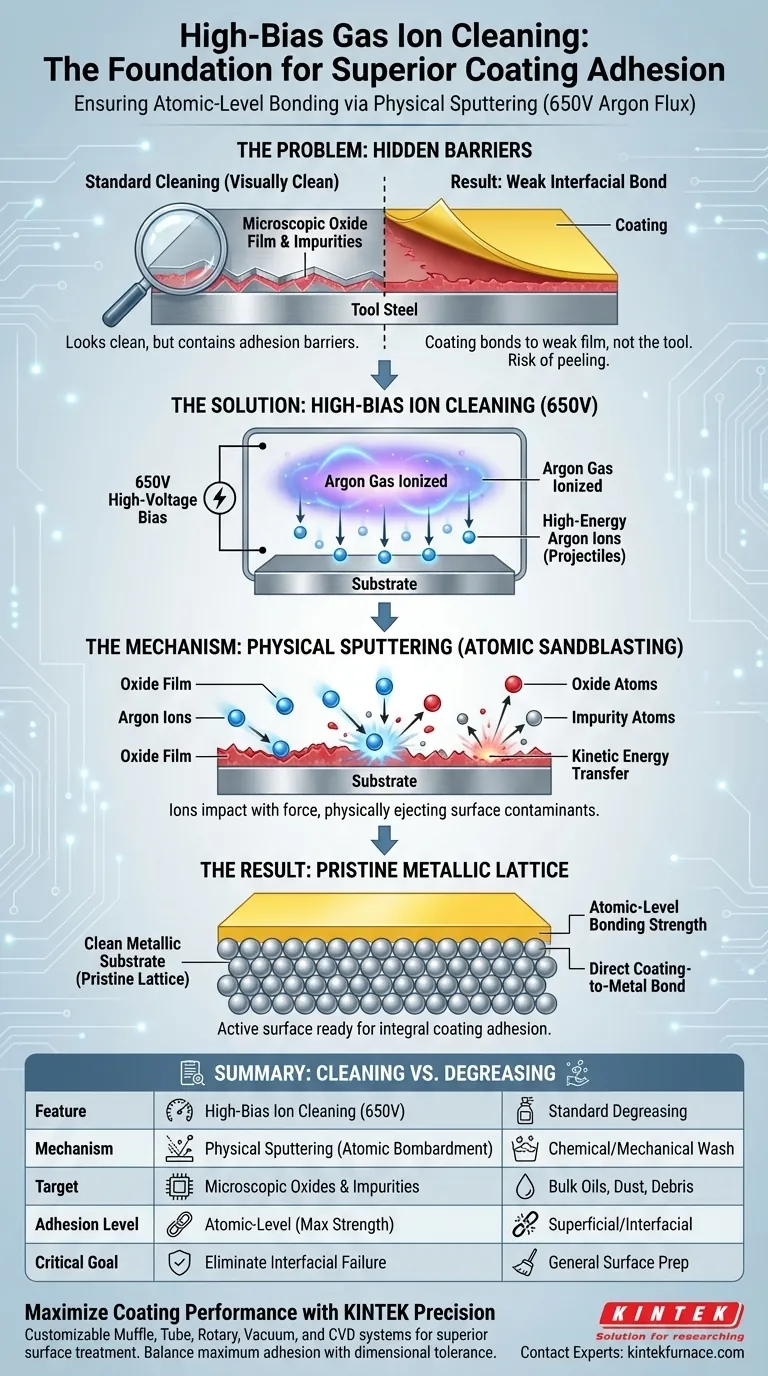

高バイアスガスイオンクリーニングの必要性は、原子レベルの表面処理を通じてコーティングの密着性を確保する能力にあります。基材を650Vの高エネルギーアルゴンイオンフラックスにさらすことで、このプロセスは物理的スパッタリングを利用して残留酸化膜や不純物を剥離します。これにより、化学的に活性な、新品同様の金属表面が作成され、後続のコーティング層が弱い表面汚染物質ではなく、ベース材料に直接結合できるようになります。

コアの要点:表面は肉眼ではきれいに見えても、密着性の障壁となる微視的な酸化膜が存在する場合があります。高バイアスイオンクリーニングは、この障壁を除去する重要な「原子サンドブラスト」ステップであり、コーティングと工具鋼との間の可能な限り最大の結合強度を可能にします。

物理的スパッタリングのメカニズム

高電圧アルゴンフラックスの利用

このプロセスは、高バイアス環境の確立に依存しており、具体的には650Vでクリーニングを実行します。

この環境では、アルゴンガスがイオン化され、高エネルギーイオンのフラックスが生成されます。これらのイオンは、かなりの力で工具鋼の表面に向かって加速されます。

衝撃駆動による材料除去

これは化学洗浄ではなく、物理的スパッタリングとして知られる機械的プロセスです。

アルゴンイオンは、微視的な弾丸のように表面に衝突します。衝突すると、基材表面から原子を物理的に噴出(スパッタリング)するのに十分な運動エネルギーを伝達し、不要な材料を効果的に吹き飛ばします。

「きれい」だけでは不十分な理由

残留酸化膜の除去

標準的な洗浄や脱脂の後でも、工具鋼には自然に薄く、しばしば目に見えない酸化層が残ります。

この酸化膜が残っていると、工具とコーティングの間の仲介層として機能します。酸化物はしばしば構造的完全性が弱いため、コーティングは本質的に固体工具ではなく、「もろい」表面に結合することになります。

金属格子構造の露出

650Vイオン爆撃の主な目的は、きれいな金属基材を露出させることです。

不純物や酸化物を取り除くことで、プロセスは工具鋼の真の格子構造を明らかにします。この露出は、コーティングが表面的なシェルではなく工具の不可欠な一部となることを保証する、原子レベルの結合強度を達成するために譲れません。

トレードオフの理解

高エネルギー対基材の完全性

徹底的なクリーニングには高バイアス(650V)が必要ですが、かなりのエネルギー入力となります。

爆撃は熱を発生させ、基材材料自体のごく一部を 제거します。過熱や過度のエッチングによる重要な寸法の変更を避けるために、期間を制御することが不可欠です。

不十分なバイアスのリスク

逆に、熱を減らすためにバイアス電圧を下げることは、密着性を損なうリスクがあります。

イオンエネルギーが低すぎると、スパッタリング収率が低下し、酸化膜が完全に除去されない場合があります。これにより、「界面破壊」が発生し、基本的な結合が確立されなかったために、コーティングが応力下で剥がれます。

目標に合わせた適切な選択

コーティング堆積の成功は、積極的なクリーニングと基材の保護とのバランスにかかっています。

- 主な焦点が最大密着性にある場合:原子レベルの結合のために酸化物障壁の完全な除去を保証するために、プロセスが完全な650Vバイアスを維持していることを確認してください。

- 主な焦点が寸法公差にある場合:物理的スパッタリングプロセスは測定可能な(ただし微視的な)基材材料を除去するため、クリーニング時間を厳密に監視してください。

高バイアスイオンクリーニングは単なるクリーニングステップではなく、コーティングを工具に機械的に固定する架け橋です。

概要表:

| 特徴 | 高バイアスイオンクリーニング(650V) | 標準脱脂・洗浄 |

|---|---|---|

| メカニズム | 物理的スパッタリング(原子爆撃) | 化学的・機械的表面洗浄 |

| ターゲット | 微視的な酸化膜と不純物 | 大量の油、ほこり、破片 |

| 表面状態 | 化学的に活性な金属格子 | 視覚的にはきれいだが酸化している |

| 密着レベル | 原子レベルの結合(最大強度) | 表面的な・界面の結合 |

| 寸法への影響 | 微視的な材料除去 | 基材への変更なし |

| 重要な目標 | 界面破壊の除去 | 一般的な表面処理 |

KINTEK Precisionでコーティング性能を最大化

微視的な酸化物が工具の完全性を損なうことを許さないでください。KINTEKでは、優れたコーティングはきれいな基材から始まることを理解しています。専門的なR&Dと製造に裏打ちされた、高性能マッフル、チューブ、ロータリー、真空、およびCVDシステムを提供しています。これらはすべて、特定の高温および表面処理のニーズに合わせて完全にカスタマイズ可能です。最大密着性または厳密な寸法公差を目指す場合でも、当社の特殊な実験装置は、成功に必要な制御を提供します。

材料科学を向上させる準備はできましたか?今すぐ専門家にお問い合わせください、ラボに最適な高温炉ソリューションを見つけましょう!

ビジュアルガイド

参考文献

- Sergey N. Grigoriev, Anna A. Okunkova. Increasing the Wear Resistance of Stamping Tools for Coordinate Punching of Sheet Steel Using CrAlSiN and DLC:Si Coatings. DOI: 10.3390/technologies13010030

この記事は、以下の技術情報にも基づいています Kintek Furnace ナレッジベース .

関連製品

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械

- 真空ステーションCVD装置付きスプリットチャンバーCVD管状炉

- 1700℃石英またはアルミナ管高温ラボ用管状炉

よくある質問

- CVDプロセスによる堆積の結果は何ですか?アプリケーションに高純度の薄膜を実現

- PVDシステムはなぜ高純度(99.999%)の金属ターゲットを必要とするのですか?ピークコーティング性能を保証

- CVD成膜装置の基本的な構成は何ですか?高品質な薄膜成膜を実現する

- 薄膜堆積の主要な二つの方法は?PVDとCVDを研究室向けにマスターしましょう

- CVD MoP結晶に高純度石英管が選ばれるのはなぜですか?半導体成長における純度を最大限に引き出す

- ホットウォールMOCVDがβ-Ga2O3に適しているのはなぜですか?優れた熱制御で結晶品質を向上させる

- CVD炉で成膜できる材料の種類は何ですか?ラボ向けの多用途成膜を発見

- 有機金属化学気相成長法(MOCVD)とは?先進デバイスのための精密薄膜成長をマスターする