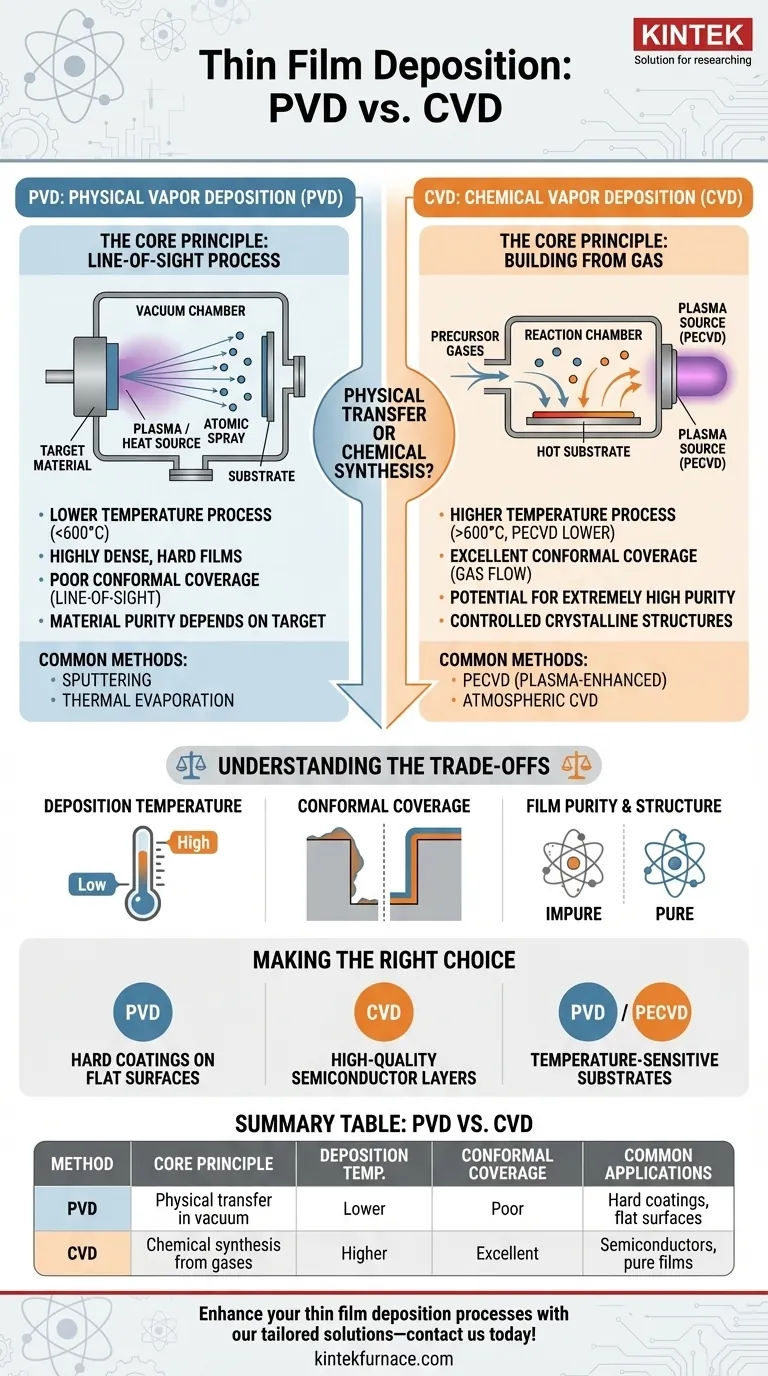

現代の技術に不可欠な超薄層を形成するための二大手法は、物理気相成長法(PVD)と化学気相成長法(CVD)です。どちらも基板上に薄膜を形成するという同様の結果をもたらしますが、動作原理は根本的に異なります。PVDは材料をソースから基板へ移動させる物理的なプロセスであるのに対し、CVDはガス状の前駆体から基板上に直接膜を合成する化学的なプロセスです。

PVDとCVDの選択は、材料工学における基本的な決定です。それは、「目的の材料を表面に物理的に移動させる」のと、「ゼロから表面で化学的に成長させる」のと、どちらが優れているかという主要な疑問にかかっています。

物理気相成長法(PVD)の理解

基本原理:一方向(ライン・オブ・サイト)プロセス

PVDは真空チャンバー内で、「ターゲット」と呼ばれる固体ソース材料から原子を物理的に放出することによって動作します。放出された原子は真空を直線的に移動し、基板上に凝縮して薄膜を形成します。

これは一種の原子スプレー塗装と考えるとよいでしょう。原子は直線的に移動するため、PVDは一方向(ライン・オブ・サイト)技術と見なされます。

主要なPVDの特性

PVDプロセスは、従来のCVDと比較して通常、より低温で行われます。結果として得られる膜は非常に高密度であることが多く、高い硬度と耐摩耗性を示すことがあります。

一般的なPVD法には、スパッタリング(イオンプラズマを使用してターゲットを衝突させる)や熱蒸着(ソースを加熱して蒸発させる)などがあります。

化学気相成長法(CVD)の分解

基本原理:ガスからの構築

CVDは、化学反応を通じて基板上に直接膜を合成します。必要な化学元素を含む前駆体ガスが反応チャンバーに導入されます。

高温やその他のエネルギー源により、これらのガスが熱い基板表面で反応または分解し、目的の固体材料が薄膜として残されます。

プラズマの役割:プロセスの強化(PECVD)

重要な派生形がプラズマ強化化学気相成長法(PECVD)です。この方法は、高温だけに頼る代わりに、マイクロ波などのエネルギー源を使用してプラズマを生成します。

このプラズマが前駆体ガスを活性化し、よりはるかに低い温度で化学反応を起こすことを可能にします。これは、プラスチックや特定の電子部品など、高温に耐えられない基板上に膜を堆積させる場合に不可欠です。

トレードオフの理解:PVD対CVD

正しい方法を選択するには、二つのアプローチ間の固有の妥協点を理解する必要があります。

堆積温度

従来のCVDプロセスは、必要な化学反応を促進するために非常に高い温度(600℃超)を必要とすることがよくあります。これは使用できる基板の種類を制限します。

PVDとPECVDは著しく低い温度で動作するため、ポリマーや事前に処理された電子デバイスを含む、はるかに幅広い種類の材料との互換性があります。

コンフォーマル被覆性(均一被覆性)

コンフォーマル被覆性(Conformal coverage)とは、膜が複雑な三次元の形状を均一に被覆する能力を指します。

CVDは、微細な構造内やその周りに流れ込むことができるガスに依存しているため、優れた、高度に均一なコンフォーマルコーティングを提供します。

PVDの一方向性のため、トレンチや複雑な形状の側面や底面を被覆することは困難になり、厚さの不均一性を引き起こします。

膜の純度と構造

CVDは、極めて高い純度と制御された結晶構造を持つ膜を生成できることがよくあります。膜は高純度のガス前駆体から原子ごとに合成されるため、優れた材料品質を達成することが可能です。

PVDでは、ソースターゲットに含まれる不純物が、成長中の膜に直接転送される可能性があります。

用途に応じた正しい選択

PVDとCVDの選択は、最終製品の特定の要件によって完全に決まります。

- もし、比較的平らな表面への硬質、高密度、金属的、またはセラミック的なコーティングが主な焦点である場合: PVDは多くの場合、より直接的で堅牢かつコスト効率の高い方法です。

- もし、半導体製造のために極めて高純度で均一なコンフォーマル膜が主な焦点である場合: CVDは、高品質の誘電体層および半導体層を作成するための確立された業界標準です。

- もし、高温に敏感な基板を高品質の膜でコーティングすることが主な焦点である場合: PVDやPECVDのような低温プロセスが、損傷を防ぐために不可欠です。

物理的転送と化学的合成というこの根本的な違いを理解することで、薄膜堆積の領域を効果的にナビゲートすることができます。

要約表:

| 方法 | 基本原理 | 堆積温度 | コンフォーマル被覆性 | 一般的な用途 |

|---|---|---|---|---|

| PVD | 真空中での物理的な材料転送 | 低温(例:< 600°C) | 低い(一方向性) | 硬質コーティング、平坦な表面 |

| CVD | ガスからの化学合成 | 高温(例:> 600°C) | 優れている(ガスの流れ) | 半導体、高純度膜 |

KINTEKは、優れたR&Dと社内製造能力を活用し、多様な研究室に高度な高温炉ソリューションを提供しています。当社の製品ラインには、マッフル炉、チューブ炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムが含まれ、強力なカスタムメイド能力によって独自の実験要件に正確に対応します。当社のテーラーメイドソリューションで薄膜堆積プロセスを強化しましょう。研究開発の目標をどのようにサポートできるかについて話し合うために、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械

- 縦型ラボ用石英管状炉 管状炉