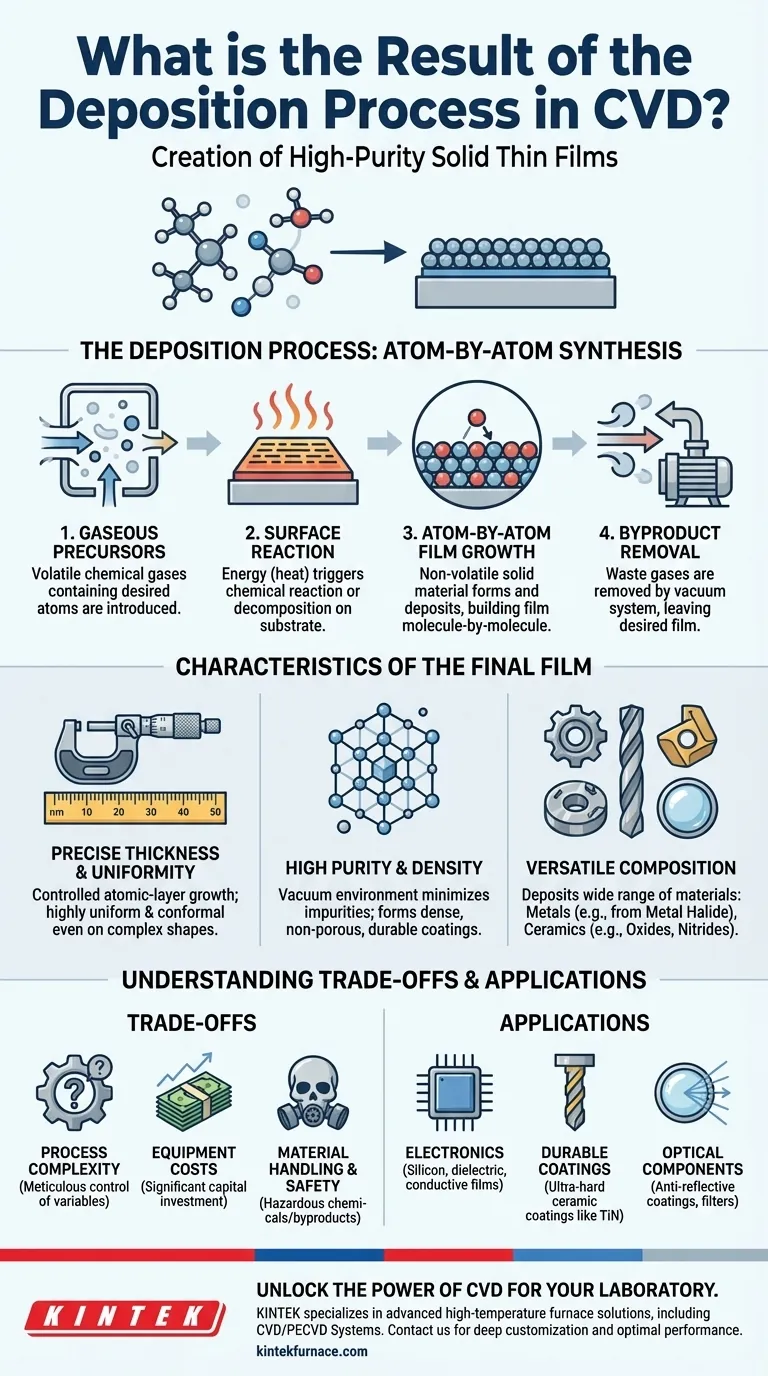

化学気相成長(CVD)プロセスの結果は、基板材料の表面上に高純度の固体薄膜またはコーティングが形成されることです。この新しい層は、気体の前駆体化学物質が反応または分解することにより、原子または分子レベルで構築され、表面に化学的に結合した、耐久性があり高度に制御された材料層が作成されます。

CVDは単に層を追加するだけでなく、特定の制御可能な特性を持つ機能的な固体材料を作成するための精密なエンジニアリングプロセスです。中核となる結果は、その品質、厚さ、化学組成がプロセス条件によって細心の注意を払って決定される薄膜です。

堆積が根本的に機能する方法

CVDによる薄膜の作成は、ガスを固体に変換する制御された多段階プロセスです。これは基本的に、表面上での直接合成のプロセスです。

気体前駆体の役割

プロセスは、堆積させたい原子を含む、前駆体として知られる1つ以上の揮発性化学ガスから始まります。これらのガスは、コーティングされる対象物である基板を含む真空チャンバーに導入されます。

表面上での化学反応

通常は高温の形でエネルギーが基板に印加されます。このエネルギーにより、前駆体ガスが基板の高温表面上で直接化学反応を起こすか、分解します。

原子ごとの膜成長

この反応は、新しい非揮発性の固体物質の形成につながります。この固体材料が基板上に堆積し、分子ごと、または原子ごとに膜を構築します。

副生成物の生成

化学反応により、副生成物として知られる他の揮発性の気体状物質も生成されます。これらの廃棄ガスは真空システムによってチャンバーから除去され、目的の固体膜のみが残ります。

最終膜の特性

この高度に制御されたプロセスの結果は、塗装や電気めっきなどの他のコーティング方法では達成が困難な、明確で価値のある特性を持つ膜になります。

精密な厚さと均一性

膜は原子層ごとに成長するため、その厚さは極めて高い精度で制御可能であり、しばしばナノメートルスケールに達します。前駆体の気体状であるという性質により、基板のすべての部分に到達することができ、複雑な形状に対しても高度に均一で密着性の高いコーティングが得られます。

高純度と高密度

真空環境は、不純物が膜に取り込まれるのを最小限に抑えます。化学反応プロセスは、緻密で非多孔性のコーティングを形成する傾向があり、その結果として高純度で耐久性のある材料が得られます。

多用途な材料組成

CVDは信じられないほど用途が広いです。異なる前駆体ガスを選択することにより、幅広い材料を堆積させることができます。例えば:

- 金属: 金属ハロゲン化物ガスが分解して純粋な金属膜を形成することがあります(

金属ハロゲン化物 (g) → 金属 (s) + 副生成物 (g))。 - セラミックス: 金属ハロゲン化物ガスが酸素源または窒素源と組み合わされ、酸化物や窒化物などの硬いセラミックコーティングを形成することがあります。

トレードオフの理解

CVDは強力ですが、その精度には固有の複雑さと考慮すべき点があり、これらを理解することが重要です。

プロセスの複雑さ

高品質の膜を実現するには、多数の変数を細心の注意を払って制御する必要があります。温度、圧力、ガス流量、前駆体化学を正確に管理する必要があり、プロセス開発は複雑な作業となります。

機器のコスト

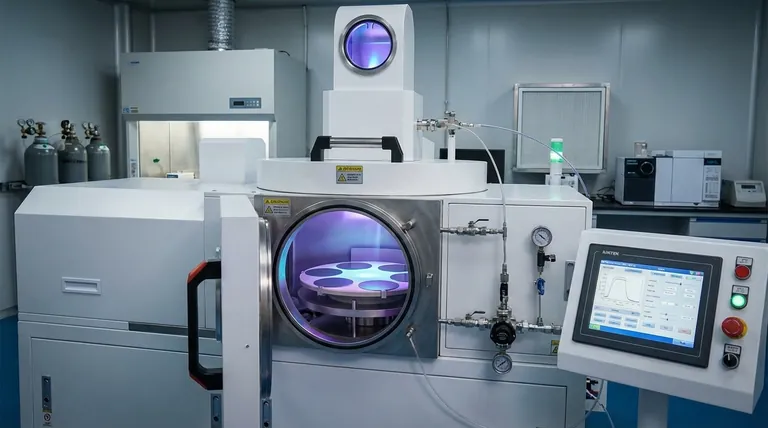

CVDシステムには、真空チャンバー、高温加熱要素、高度なガスハンドリングシステムが含まれます。この特殊な機器は多額の設備投資となります。

材料の取り扱いと安全性

CVDに使用される前駆体化学物質の多くは、毒性が高いか、可燃性または腐食性があります。プロセスの副生成物も有害である場合があり、厳格な安全手順と排気管理システムが必要です。

材料目標のためのCVDの応用

CVDを使用するという決定は、表面上にエンジニアリングする必要がある特定の機能的特性によって動機付けられます。

- 高純度の電子材料の作成に重点を置く場合: CVDは、マイクロチップの基礎を形成するシリコン、誘電体、導電性膜を堆積させるための業界標準です。

- 表面耐久性の向上に重点を置く場合: CVDは、超硬セラミックコーティング(窒化チタンなど)を切削工具に適用し、その寿命を延ばし性能を向上させるために使用されます。

- 高度な光学部品の製造に重点を置く場合: CVDが提供する精密な厚さ制御は、反射防止コーティングや複雑な光学フィルターを作成するために不可欠です。

究極的に、CVDの結果を理解することは、原子レベルから材料の表面をエンジニアリングするその力を理解することです。

概要表:

| 特性 | 説明 |

|---|---|

| 膜の形成 | 基板上の高純度の固体薄膜またはコーティング |

| 成長プロセス | 気体前駆体からの原子ごとまたは分子ごとの成長 |

| 主要な特性 | 精密な厚さ、均一性、高純度、高密度、多用途な組成 |

| 一般的な用途 | エレクトロニクス、耐久性のあるコーティング、光学部品 |

お客様の研究所向けにCVDの力を解き放つ

KINTEKでは、お客様固有のニーズに合わせて調整された高度な高温炉ソリューションの提供を専門としています。卓越したR&Dと社内製造を活用し、マッフル炉、チューブ炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムを含む当社の製品ラインナップは、精密で信頼性の高い薄膜堆積を保証します。表面の耐久性を高める、電子材料を製造する、あるいは光学部品を開発するなど、当社の強力な深層カスタマイズ能力が最適な性能と効率を保証します。

研究と生産を次のレベルに進める準備はできましたか?今すぐお問い合わせいただき、最先端の技術と専門的なソリューションでKINTEKがお客様の目標をどのようにサポートできるかをご相談ください!

ビジュアルガイド

関連製品

- RF PECVDシステム 無線周波数プラズマエンハンスト化学気相成長法

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械

- スライドPECVD管状炉と液体ガス化炉PECVD装置