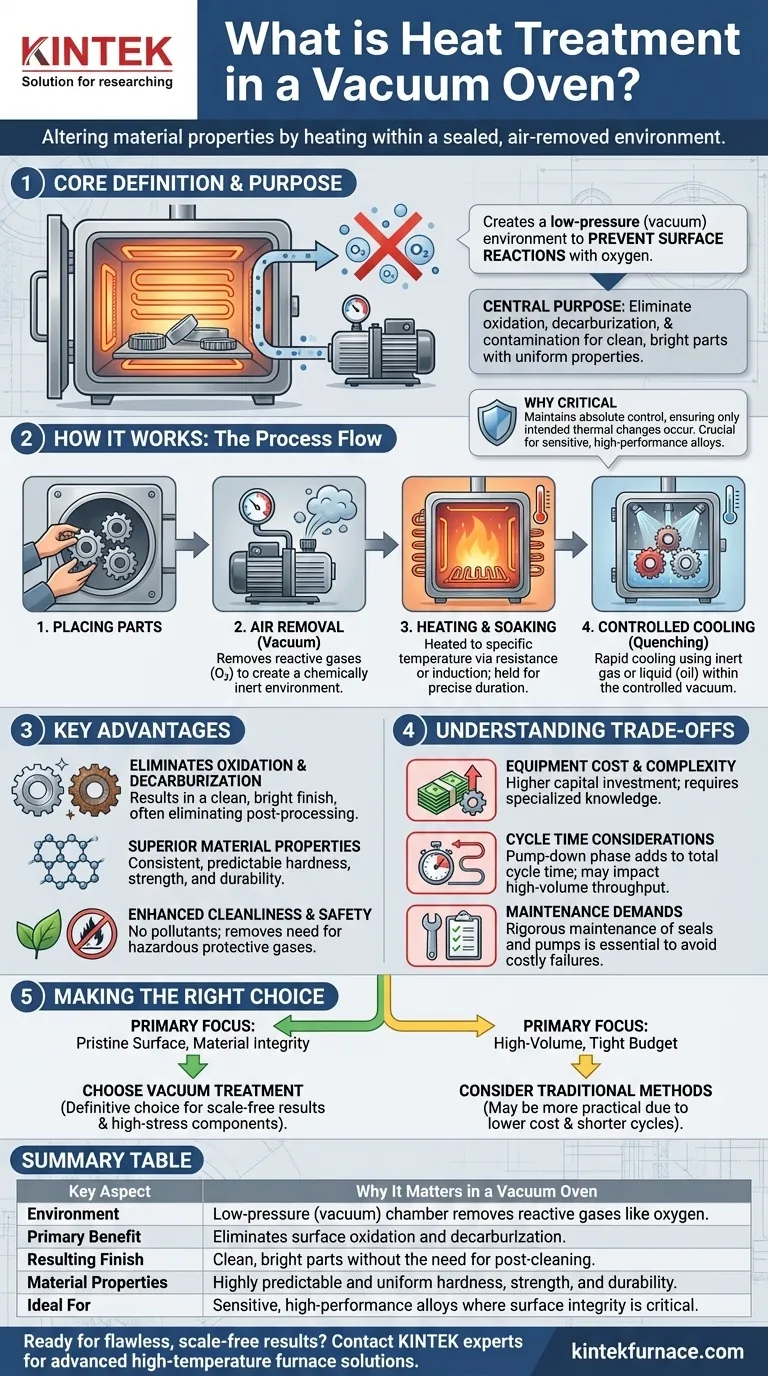

その核心において、真空熱処理とは、空気が除去された密閉炉内で材料を加熱することにより、その特性を変化させるプロセスです。低圧、すなわち真空環境を作り出すことで、このプロセスは、激しい加熱および冷却サイクル中に材料の表面が大気中の酸素などの要素と反応するのを根本的に防ぎます。

真空を使用する主な目的は、酸化、脱炭、およびその他の表面汚染を排除することです。これにより、クリーンで光沢のある仕上がりと、従来の雰囲気処理方法では達成が困難な、非常に予測可能で均一な冶金特性を持つ部品が得られます。

真空熱処理の基本的な仕組み

このプロセスの価値を理解するには、まず真空が果たす役割を把握する必要があります。それは単に加熱するだけでなく、化学的に不活性な環境を作り出すことなのです。

空気除去の原理

プロセスは、部品を密閉された炉室内に配置することから始まります。次に、強力な真空ポンプシステムが空気を排出し、内部圧力を大幅に低下させます。

空気を除去することで、高温時に金属表面でスケール(酸化)や炭素損失(脱炭)を引き起こす可能性のある反応性ガス、主に酸素が取り除かれます。

加熱および冷却サイクル

所望の真空レベルに達すると、材料は特定の温度まで加熱されます。これは、従来の抵抗発熱体、または電磁場が部品を直接加熱する誘導加熱のような高度な方法によって達成できます。

正確な時間(保持と呼ばれる工程)温度で保持された後、材料は高度に制御された方法で冷却されます。この冷却、または焼入れは、高圧不活性ガス(ガス焼入れ)または油のような液体を使用して、すべて制御された炉内環境で行うことができます。

真空が重要な理由

真空は加熱および保持段階全体で維持されます。これにより、材料内で発生する変化は、熱サイクル自体によって意図されたもののみであり、雰囲気との不要な化学反応によるものではないことが保証されます。

この絶対的な制御こそが、表面の完全性が最重要である敏感な高性能合金の処理を可能にするものです。

従来の方法に対する主な利点

真空処理を選択することは、優れた品質と一貫性を求めることによって推進される決定です。その利点は、雰囲気の干渉を排除した直接的な結果です。

酸化と脱炭の排除

これが最も重要な利点です。部品は炉からクリーンで光沢のある表面で出てきます。これは、雰囲気炉で形成されるスケールがないためです。これにより、サンドブラストや化学洗浄のような費用と手間のかかる後処理工程が不要になることがよくあります。

さらに、高炭素鋼の場合、脱炭を防ぐことは表面硬度と耐摩耗性を維持するために不可欠です。

優れた材料特性の実現

真空環境での均一な加熱と制御された焼入れは、より一貫性があり予測可能な冶金組織につながります。これは、部品全体およびバッチごとに、硬度、強度、耐久性の信頼できる向上を意味します。

プロセスの清浄度と安全性の向上

真空炉は本質的にクリーンであり、汚染物質を発生させません。また、一部の雰囲気プロセスで使用される水素やアルゴンなどの、引火性または高価な保護ガスを大量に扱ったり保管したりする必要もなくなります。

トレードオフの理解

強力である一方で、真空熱処理は万能の解決策ではありません。情報に基づいた決定を下すためには、その欠点を明確に評価する必要があります。

設備コストと複雑さ

真空炉とその関連するポンプシステムは、ほとんどの従来の雰囲気炉よりも大幅に高い初期投資を必要とします。技術はより複雑であり、より高いレベルの操作知識が必要です。

サイクル時間の考慮事項

深い真空を達成するには時間がかかります。排気段階は総サイクル時間を増加させる可能性があり、これはスループットが主要な要因となる大量生産環境では重要な要素となる場合があります。

メンテナンスの要求

真空炉のシール、ポンプ、および洗練された制御システムは、厳格で専門的な予防保守スケジュールを必要とします。真空の完全性を維持できないと、プロセス全体が損なわれ、費用のかかる手直しやスクラップにつながる可能性があります。

目標に合った適切な選択をする

特定の目的によって、真空熱処理がアプリケーションにとって適切で費用対効果の高い選択であるかどうかが決まります。

- 完璧な表面仕上げと部品の清浄度を最優先する場合:真空処理は、最小限の後処理で済む、光沢のあるスケールフリーの結果を得るための決定的な選択肢です。

- 最高の性能と材料の完全性を最優先する場合:脱炭を防ぎ、均一な特性を確保するプロセスの能力は、高応力部品や先進合金にとって不可欠です。

- 限られた予算で大量生産を最優先する場合:真空装置の初期費用が高く、サイクル時間が長くなる可能性があるため、従来の雰囲気炉の方が実用的な選択肢となる場合があります。

最終的に、真空熱処理を選択することは、比類のない制御と最終部品の品質への投資です。

要約表:

| 主要な側面 | 真空炉でそれが重要な理由 |

|---|---|

| 環境 | 低圧(真空)チャンバーは酸素などの反応性ガスを除去します。 |

| 主な利点 | 表面の酸化と脱炭を排除します。 |

| 結果の仕上がり | 後処理が不要な、クリーンで光沢のある部品。 |

| 材料特性 | 非常に予測可能で均一な硬度、強度、耐久性。 |

| 理想的な用途 | 表面の完全性が重要な敏感な高性能合金。 |

熱処理プロセスで完璧でスケールフリーの結果を達成する準備はできていますか?

KINTEKでは、卓越した研究開発と社内製造を活用し、お客様固有のニーズに合わせた高度な高温炉ソリューションを提供しています。標準的なマッフル炉や管状炉、あるいは高度にカスタマイズされた真空炉や雰囲気炉が必要な場合でも、当社の深いカスタマイズ能力により、お客様の特定の実験および生産要件が正確に満たされることを保証します。

今すぐ当社の専門家にお問い合わせください。当社の真空炉ソリューションがお客様のラボの能力と製品品質をどのように向上させることができるかについてご相談ください。

ビジュアルガイド