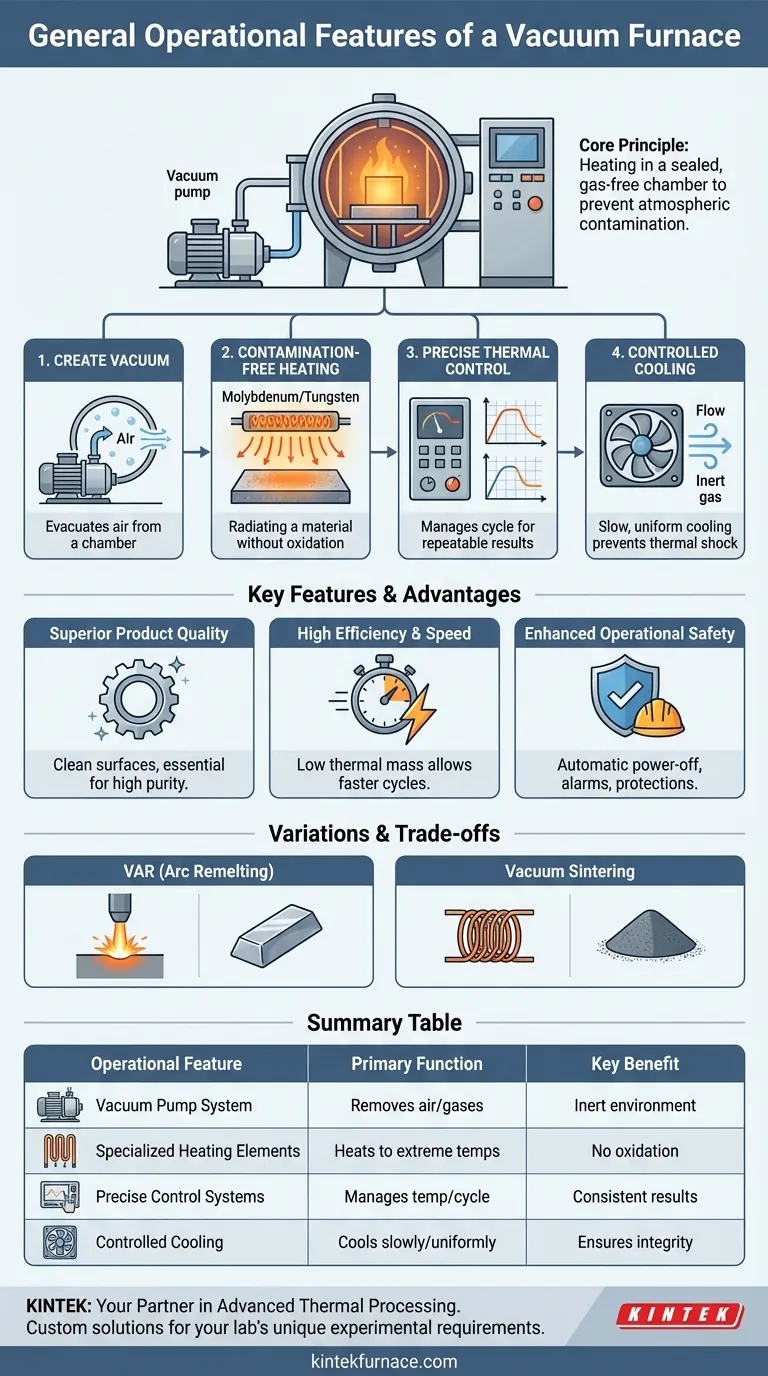

真空炉の基本的な仕組みは、空気やその他のガスが除去された密閉チャンバー内で材料を加熱することです。この基本的なプロセスは、いくつかの重要な特徴に依存しています。低圧環境を作り出す強力な真空ポンプ、極端な温度に達するための特殊な加熱エレメント、そしてサイクル全体を管理するための精密な制御システムです。主な目的は、熱処理中の酸化などの大気汚染を防ぐことです。

真空炉の決定的な運転上の特徴は、化学的に不活性な環境を作り出す能力です。酸素やその他の反応性ガスを除去することにより、標準的な大気炉では不可能な材料純度と表面完全性を維持する熱処理プロセスが可能になります。

中心となる運転原理:制御された環境

真空炉の機能全体は、特定の材料特性を達成するために雰囲気を操作することを中心に展開します。これは意図的で多段階のプロセスです。

ステップ1:真空の作成

プロセスは、密閉チャンバーに材料をロードすることから始まります。次に、真空ポンプシステムが作動してチャンバーを排気し、空気、湿気、その他の揮発性ガスを除去します。このステップは、制御された低圧(真空)環境を作成するために不可欠です。

ステップ2:汚染なしの加熱

目的の真空レベルに達すると、内部加熱エレメントが通電されます。これらのエレメントは、しばしばモリブデンやタングステンのような高温材料で作られており、ワークロードを加熱します。これはほぼ真空中で行われるため、酸化や脱炭のような一般的な高温反応を防ぎます。

ステップ3:精密な熱制御

統合された制御システムは、熱サイクル全体を高い精度で管理します。これには、温度上昇率、材料が特定の温度に保持される時間(「保持」)、および冷却率が含まれます。これにより、すべてのバッチで再現可能で安定した結果が得られます。

ステップ4:制御された冷却

加熱フェーズが完了した後、炉は制御された冷却サイクルを開始します。材料の温度は、真空中で、または不活性ガスを充填することによって、ゆっくりと均一に低下します。これにより、熱衝撃を防ぎ、プロセスが完了した後の安全な取り外しが可能になります。

主な特徴と結果としての利点

真空炉の運転設計は、高性能アプリケーションにとって直接的な大きな利点につながります。

優れた製品品質

反応性ガスを排除することにより、炉は最終製品がクリーンで改変されていない表面を持つことを保証します。これは、材料純度が最重要視される航空宇宙、医療、エレクトロニクス分野でのアプリケーションに不可欠です。

高い効率と速度

従来の重い耐火炉と比較して、最新の真空炉はしばしば熱容量の低いチャンバーを備えています。これにより、加熱および冷却サイクルがはるかに高速になり、プロセス全体の時間が短縮され、大幅なエネルギーが節約されます。

強化された操作上の安全性

これらのシステムは、ユーザーの安全を最優先に設計されています。標準機能には、炉のドアが開いたときの自動電源オフ機能、過熱アラーム、過電圧または漏電に対する電気的保護が含まれます。

バリエーションとトレードオフの理解

「真空炉」という用語は、単一のデバイスではなく、機器のカテゴリを表します。特定の加熱方法はアプリケーションによって異なる場合があり、異なる運転特性が生じます。

万能の技術ではない

異なるプロセスには、異なる種類の真空炉が必要です。真空を作成するという基本的な原理は同じですが、熱印加の方法が異なります。

例:真空アーク再溶解(VAR)

VAR炉は、高エネルギーの電気アークを使用して、真空中で消耗電極を溶かします。このプロセスは、溶解したガスや不純物を除去することにより、非常に高純度の金属インゴットを製造するために使用されます。

例:真空焼結炉

このタイプの炉は、しばしば誘導加熱を使用して高温を発生させます。粉末金属またはセラミックスを固体質量に焼結するのに理想的であり、酸化を防ぐことが望ましい密度と強度を達成するために重要です。

主な制限

主なトレードオフは、複雑さとコストです。真空システムの操作と保守は、単純な空気炉を使用するよりも要求が厳しくなります。したがって、この技術は、不活性環境の利点が投資に見合うプロセスに限定されます。

目標に合った適切な選択をする

真空炉の運転上の特徴は、特定の材料処理目標の文脈で理解するのが最も良いです。

- 材料純度と表面酸化の防止が主な焦点である場合:反応性ガスを除去する真空システムの能力が最も重要な特徴です。

- プロセスの再現性と精度が主な焦点である場合:温度と圧力を管理するための統合された安定した制御システムは、一貫した結果を達成するために不可欠です。

- 反応性金属の高温処理が主な焦点である場合:真空環境と特殊な加熱エレメント(タングステンなど)の組み合わせが主要な実現要因です。

最終的に、これらの中心的な運転原理を理解することで、優れた材料結果を得るために真空熱処理のユニークな能力を活用できるようになります。

概要表:

| 運転上の特徴 | 主な機能 | 主な利点 |

|---|---|---|

| 真空ポンプシステム | チャンバーから空気とガスを除去する | 汚染のない不活性環境を作成する |

| 特殊加熱エレメント | 材料を極端な温度に加熱する | 酸化なしで高温処理を可能にする |

| 精密制御システム | 温度、圧力、サイクル時間を管理する | 再現可能で安定した一貫した結果を保証する |

| 制御冷却 | 材料をゆっくりと均一に冷却する | 熱衝撃を防ぎ、材料の完全性を保証する |

ラボで真空炉を活用する準備はできていますか?

運転上の特徴を理解することが第一歩です。次は、航空宇宙部品の比類のない純度、研究開発のための正確な再現性、または先進セラミックスの高温焼結など、特定の材料処理目標を達成するための適切なソリューションを実装することです。

KINTEKは、先進的な熱処理のパートナーです。優れた研究開発と社内製造を活用し、さまざまなラボに先進的な高温炉ソリューションを提供しています。真空・雰囲気炉、CVD/PECVDシステム、マッフル炉、チューブ炉、ロータリー炉を含む当社の製品ラインは、独自の実験要件を正確に満たすための強力なカスタマイズ機能によって補完されています。

優れた材料結果の達成をお手伝いします。 KINTEK真空炉がラボの効率、安全性、結果をどのように向上させることができるかについて、今すぐ専門家にお問い合わせください。

ビジュアルガイド