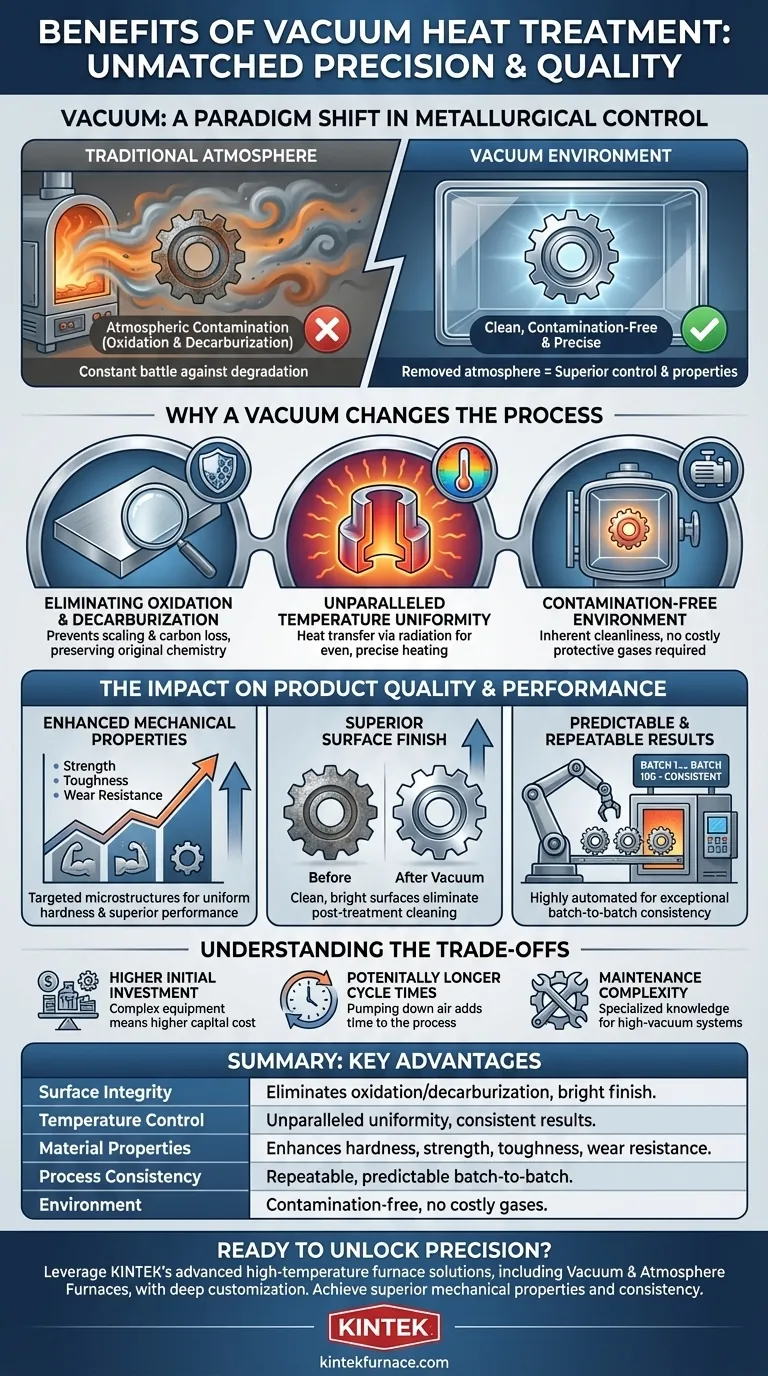

本質的に、真空熱処理は冶金プロセスに対する比類のない制御を提供します。炉内の雰囲気を除去することにより、この方法は酸化や脱炭などの望ましくない化学反応を防ぎます。これにより、クリーンで明るい表面仕上げが得られ、極めて正確な温度制御が可能になり、優れた再現性の高い材料特性につながります。

従来の熱処理は、大気汚染との絶え間ない戦いです。真空熱処理は、雰囲気を完全に取り除くことで目的を根本的に変え、プロセスを保護から精密へと転換させます。

なぜ真空がプロセスを変えるのか

真空中で熱処理を行うことは、単なるわずかな調整ではなく、従来の雰囲気中では達成不可能なレベルの制御を提供するパラダイムシフトです。

酸化と脱炭の排除

従来の炉では、空気中の酸素やその他の反応性ガスが金属部品の高温の表面を攻撃します。これにより、外観と機械的特性の両方を劣化させる酸化(スケール発生)や脱炭(鋼の表面から炭素が失われること)が発生します。

真空環境は、これらの反応性ガスが事実上存在しません。空気を除去することで、これらの反応の原因を取り除き、部品の元の表面化学と完全性を維持します。

比類のない温度均一性の達成

真空中では、熱伝達は主に放射によって行われます。これにより、部品のすべての表面が、雰囲気炉に見られる対流の影響を受けることなく均一に加熱されるため、非常に均一な加熱が可能になります。

この正確で均一な温度制御は、複雑な形状を含む部品全体が目標温度に達し、望ましい冶金学的変態を一貫して受けるために不可欠です。

汚染のない環境の保証

雰囲気炉では、保護環境を作り出し酸化を防ぐために、アルゴンや水素などの高価または可燃性のガスを使用する必要があることがよくあります。

真空処理は、これらの高価な消耗品を必要とせずに、本質的にクリーンな環境を作り出します。これはコストを節約するだけでなく、可燃性ガスの取り扱いを排除することで安全性を高めます。

製品の品質と性能への影響

真空処理によって提供される制御は、最終製品における測定可能な改善に直接つながります。

機械的特性の向上

加熱、そしてより重要な冷却(焼入れ)サイクルの正確な制御により、特定の微細構造のターゲット開発が可能になります。これにより、より均一な硬度、向上した強度、高い靭性、および高い耐摩耗性が得られます。

優れた表面仕上げ

部品は真空炉から、スケールや変色のない、クリーンで明るい表面で取り出されます。多くの場合、これによりサンドブラストや酸洗いなどの後処理洗浄や仕上げ作業の必要性がなくなり、時間とコストが節約されます。

予測可能で再現性のある結果

最新の真空炉は高度に自動化されたシステムです。制御された環境と正確なデジタルプログラミングの組み合わせにより、すべてのサイクルが全く同じように実行されることが保証されます。これにより、バッチ間の優れた一貫性が得られ、不良品の発生が劇的に減少します。

トレードオフの理解

真空熱処理は強力ですが、万能の解決策ではありません。客観的な評価には、その限界を理解する必要があります。

初期投資の高さ

真空炉は、高真空ポンプと高度な制御システムを備えた複雑な装置です。その結果、従来の雰囲気炉と比較して、初期の設備投資コストが大幅に高くなります。

サイクル時間が長くなる可能性

加熱サイクルを開始する前にチャンバーから空気を排出する必要があるため、プロセス全体の時間が長くなります。大量生産される低マージンの部品の場合、これはスループット計算における重要な要因となる可能性があります。

メンテナンスの複雑さ

高真空システムは、メンテナンスと修理のために専門的な知識を必要とします。真空の完全性を確保するために、シール、ポンプ、センサーを細心の注意を払って維持する必要があり、運用上の複雑さが増す可能性があります。

用途に合わせた適切な選択

適切な熱処理方法の選択は、プロジェクトの技術的要件と経済的現実に完全に依存します。

- 表面仕上げと部品の完全性が主な焦点である場合:真空処理は優れた選択肢です。表面の劣化を防ぎ、多くの場合、コストのかかる後処理洗浄の必要性を排除するためです。

- 特定の高性能な機械的特性の達成が主な焦点である場合:真空熱処理の比類のない温度均一性とプロセス制御は、重要なコンポーネントに対して比類のない一貫性を提供します。

- 単純な部品の初期設備投資を最小限に抑えることが主な焦点である場合:表面酸化とプロセスのばらつきを許容できる限り、従来の雰囲気炉の方が経済的な解決策となる可能性があります。

これらの基本原則を理解することで、真空熱処理が単なる代替手段ではなく、不可欠な製造上の利点となるのはいつかを自信を持って判断できます。

要約表:

| 利点 | 主な優位性 |

|---|---|

| 表面の完全性 | 酸化と脱炭を排除し、明るくクリーンな仕上げを実現。 |

| 温度制御 | 一貫した結果のために比類のない加熱均一性を提供。 |

| 材料特性 | 硬度、強度、靭性、耐摩耗性を向上させる。 |

| プロセスの再現性 | バッチごとに高度に再現性があり、予測可能な結果をもたらす。 |

| 環境 | 高価な保護ガスなしで汚染のない環境を作り出す。 |

重要なコンポーネントの真空熱処理の精度を解き放つ準備はできましたか?

KINTEKでは、卓越した研究開発と社内製造を活用し、高度な高温炉ソリューションを提供しています。当社の製品ラインナップ(真空・雰囲気炉、マッフル炉、チューブ炉、回転炉、CVD/PECVDシステムを含む)は、お客様固有の実験的および生産的要件に正確に対応するための強力な深いカスタマイズ機能によって補完されています。

表面酸化の排除、優れた機械的特性の達成、またはバッチ間の再現性の確保が必要な場合でも、当社の専門家がお客様の用途に最適な真空炉の選択またはカスタマイズをお手伝いします。

当社の真空熱処理ソリューションがお客様の製品品質と製造効率をどのように向上させるかについて、当社のスペシャリストに今すぐお問い合わせください。

ビジュアルガイド