真空熱処理とは、その核心において、高真空環境下で金属または合金を加熱および冷却するプロセスです。密閉された炉室から空気やその他のガスを除去することで、この方法は、高温で発生する可能性のある酸化や脱炭などの不要な化学反応を防ぎます。その結果、優れた表面品質と非常に予測可能な材料特性を持つ部品が得られます。

真空熱処理の真の価値は、単に空気が存在しないことではなく、それが提供する並外れたレベルの制御にあります。この制御により、材料の微細構造を正確に操作することができ、従来の雰囲気法では達成できない、クリーンで明るく、高性能な部品を生み出すことができます。

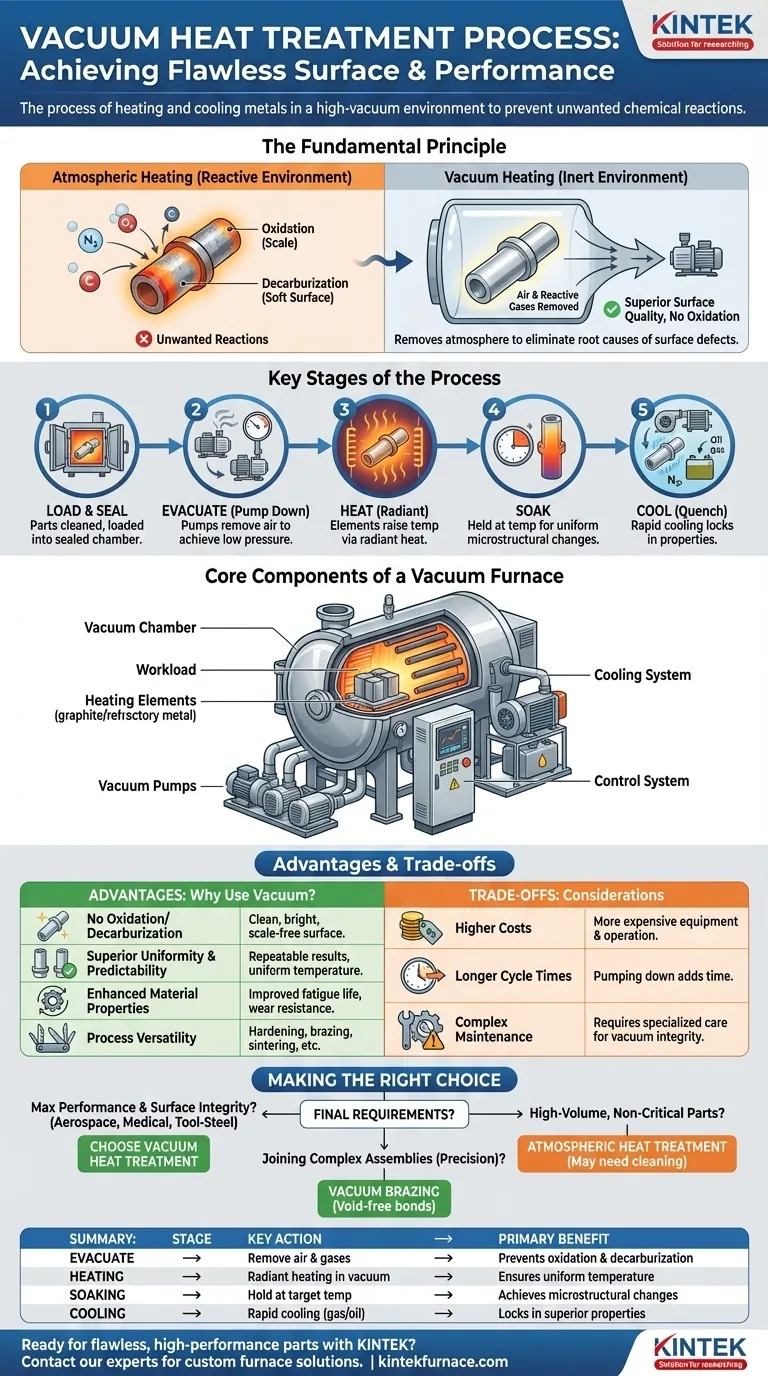

真空プロセスの仕組み

真空熱処理の利点を理解するには、まずその操作原理と関連する主要な段階を把握することが不可欠です。プロセス全体は、化学的に不活性な環境を作り出すという一つの目標を中心に設計されています。

基本的な原理:大気の除去

私たちの周りの空気は、約78%の窒素、21%の酸素、および微量の他のガスを含んでいます。高温では、これらの元素は熱い金属の表面と容易に反応します。

酸素は酸化(スケール発生)を引き起こし、鋼の場合、雰囲気中の炭素は意図しない浸炭を引き起こす可能性がありますが、それがなければ脱炭(表面からの炭素の損失)を引き起こし、材料を軟化させます。これらの反応性ガスを炉から排気することで、これらの表面欠陥の根本原因を排除します。

プロセスの主要段階

典型的な真空熱処理サイクルは、正確なシーケンスに従います。

- 装入と密閉:部品は洗浄され、炉に装入された後、密閉されます。

- 排気(ポンプダウン):一連の真空ポンプがチャンバーから空気を除去し、必要な低圧を達成します。

- 加熱:電気加熱要素がワークロードの温度を特定の目標値まで上昇させます。熱は真空中で主に放射によって伝達されます。

- 保持:材料はこの温度で所定の時間保持され、部品全体が均一な温度に達し、望ましい微細構造変化が発生することを確認します。

- 冷却(焼入れ):望ましい特性を固定するために、部品は急速に冷却されます。これは、チャンバーを高圧の不活性ガス(窒素やアルゴンなど)で再充填するか、一部の炉では真空対応の油で焼入れすることによって行われます。

真空炉の主要コンポーネント

いくつかの重要なシステムが連携して、このプロセスを高い精度で管理します。

- 真空チャンバー:ワークロードを収容し、高温と極端な圧力差の両方に耐えることができる堅牢な密閉容器です。

- 加熱要素:通常、グラファイトまたは耐火金属で作られ、対流を必要とせずに部品に熱を放射します。

- 真空ポンプ:荒引きポンプと拡散ポンプまたはブースターポンプを含む多段システムが、高真空を効率的に生成および維持するために使用されます。

- 冷却システム:急速ガス焼入れ用の強力なガスブロワーと熱交換器、または油焼入れ用の統合されたオイルタンク。

- 制御システム:圧力レベルから温度上昇率、冷却プロファイルまで、サイクルのすべての段階を自動化および監視する高度なコンピューターシステムです。

真空環境の利点

真空を使用することは、開放大気中で加熱するよりも複雑ですが、その利点は重要なアプリケーションへの投資を正当化します。

酸化や脱炭がない

これが主な利点です。部品は炉からクリーンで明るく、スケールのない表面で取り出され、サンドブラストや化学的酸洗などの後処理洗浄プロセスが不要になることがよくあります。

優れた均一性と予測可能性

真空中の放射加熱は、ワークロード全体にわたって非常に均一な温度分布を提供します。これは、大気干渉がないことと相まって、バッチ間で結果が非常に再現可能であることを保証します。

強化された材料特性

クリーンな処理環境は表面汚染を防ぎ、疲労寿命と耐摩耗性を向上させます。真空浸炭のようなプロセスは極めて高い精度で制御でき、強靭なコアを持つ硬く耐摩耗性の高いケースを生成します。

プロセスの多様性

単一の真空炉で、焼入れ、焼鈍、焼戻し、ろう付け、脱ガス、焼結など、幅広いプロセスを実行できるため、現代の熱処理施設において非常に柔軟な資産となります。

トレードオフの理解

強力ではありますが、真空熱処理はすべてのアプリケーションに対する普遍的な解決策ではありません。客観性には、その限界を認識することが必要です。

高い設備費と運用費

真空炉は、大気炉に比べて購入および運用が著しく複雑で高価です。堅牢な真空チャンバー、ポンプ、高度な制御システムの必要性が、初期投資を押し上げます。

長いサイクルタイム

チャンバーを深い真空まで排気するプロセスは、全体のサイクルにかなりの時間を追加する可能性があります。表面仕上げが重要ではない単純な大量生産部品の場合、大気炉の方が高いスループットを提供できます。

メンテナンスの複雑さの増加

真空の完全性を維持することは最も重要です。シール、ポンプ、炉内部のコンポーネントは、漏れを防ぎ、一貫した性能を確保するために、専門的かつ綿密なメンテナンスが必要です。

目標に合った適切な選択をする

真空熱処理を使用するかどうかの決定は、部品の最終的な要件によって左右されるべきです。

- 最高の性能と表面完全性を最優先する場合:酸化や脱炭が許容されない重要な航空宇宙、医療、または工具鋼部品には、真空処理が決定的な選択肢です。

- 精密な接合で複雑なアセンブリを最優先する場合:真空ろう付けは、接合部の汚染を防ぎ、強力でボイドのない接合を保証する不可欠なプロセスです。

- 大量生産で非重要部品を最優先する場合:その後の表面洗浄作業が許容できるのであれば、従来の雰囲気熱処理の方が経済的かもしれません。

これらの原理を理解することで、最終製品に必要な完全性と性能を保証する正確な熱処理プロセスを選択できます。

要約表:

| 段階 | 主なアクション | 主な利点 |

|---|---|---|

| 排気 | 空気と反応性ガスを除去 | 酸化と脱炭を防ぐ |

| 加熱 | 真空中の放射加熱 | 均一な温度分布を確保 |

| 保持 | 目標温度で保持 | 望ましい微細構造変化を達成 |

| 冷却/焼入れ | 不活性ガスまたは油による急速冷却 | 優れた材料特性を固定 |

精密な真空熱処理で、完璧で高性能な部品を実現する準備はできていますか?

KINTEKでは、卓越したR&Dと社内製造を活用し、お客様固有のニーズに合わせた高度な高温炉ソリューションを提供しています。お客様のアプリケーションがマッフル炉、チューブ炉、ロータリー炉、真空・雰囲気炉、または特殊なCVD/PECVDシステムを必要とする場合でも、当社の深いカスタマイズ能力により、お客様のプロセスが比類のない表面完全性と材料性能を提供することを保証します。

今すぐ当社の専門家にご連絡ください。当社の真空炉がお客様の最も重要な熱処理の課題をどのように解決できるかについてご相談ください。

ビジュアルガイド