プラズマエッチング化学気相成長法(PECVD)の主な機能は、気体状態から基板上に固体薄膜を堆積させることです。これは、活性化されたプラズマを利用して、従来のプロセスよりも大幅に低い温度でこれらの化学反応を発生させる特殊な製造プロセスであり、熱に弱い材料に最適です。

PECVDは、高温に耐えられない材料上に高品質で均一な薄膜を堆積させる方法という、重要な製造上の課題を解決します。その機能は単にコーティングを作成するだけでなく、精密な制御下で、下地の基板を損傷することなくそれを行うことです。

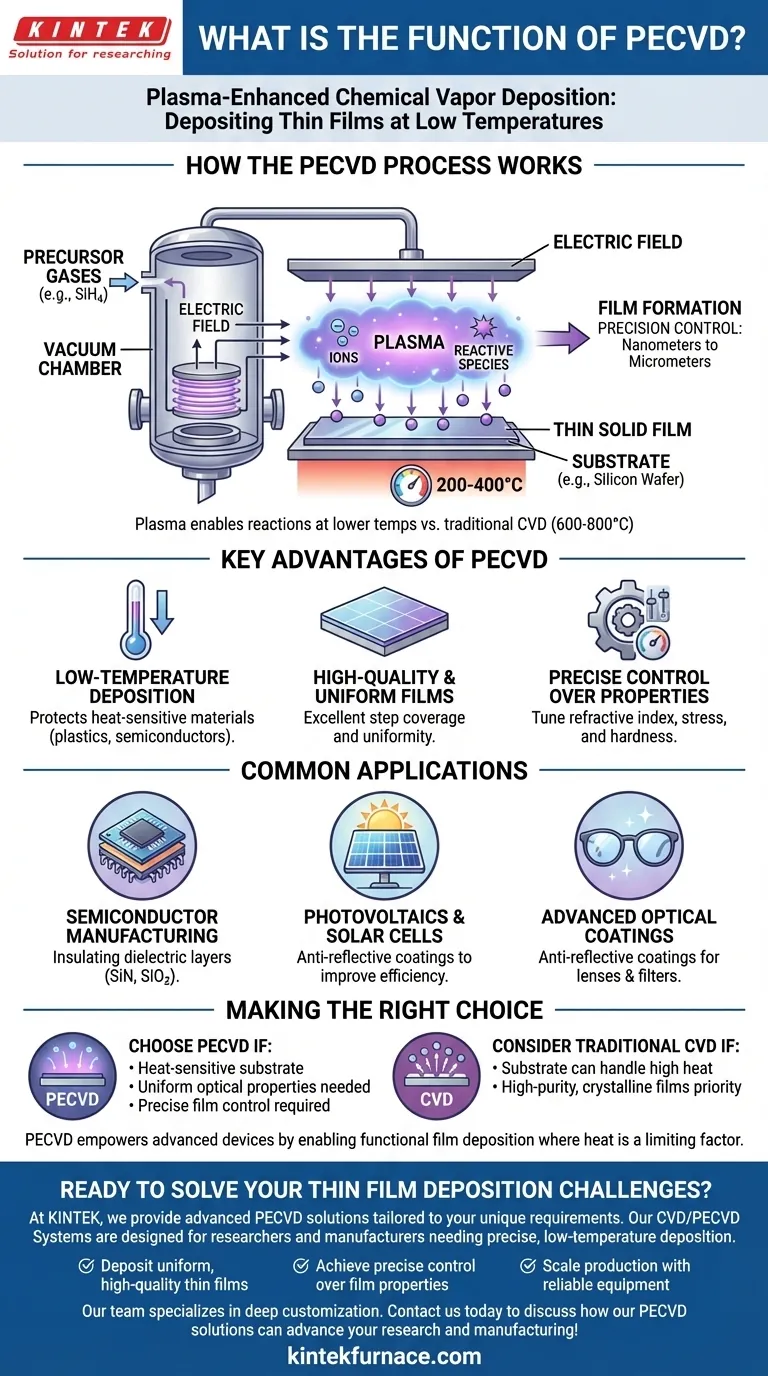

PECVDプロセスの仕組み

PECVDは本質的に化学的堆積プロセスですが、プラズマ物理学によって大幅に強化されています。プラズマの役割を理解することが、システム全体の機能を理解する鍵となります。

プラズマの役割

名称の「プラズマエッチング」の部分が重要な革新です。真空チャンバー内で、電場を使用してシラン(SiH4)などの前駆体ガスを活性化します。

このエネルギーはガスを燃焼させるのではなく、ガス分子から電子を剥ぎ取り、プラズマとして知られる非常に反応性の高い物質状態を作り出します。

このプラズマにはイオンやその他の反応性種が含まれており、従来の化学気相成長法(CVD)(600~800°C以上を必要とすることがある)と比較して、はるかに低い温度(例:200~400°C)で固体膜を形成できます。

堆積チャンバー

プロセス全体は、高度に制御された真空チャンバー内で行われます。前駆体ガスは非常に低い圧力で導入されます。

チャンバー内の電極が、プラズマを点火し維持するための電場を生成します。

基板(多くの場合、シリコンウェハーまたはガラス片)は、正確に制御された温度に加熱できるホルダー上に配置され、膜が適切に密着し、所望の特性を持つことが保証されます。

膜形成

プラズマが活性化されると、反応性のガス種がチャンバー内を移動し、基板表面に到達します。

これらの反応性成分は表面および互いに結合し、徐々に固体で均一な薄膜を形成していきます。

この膜の厚さは、プロセス時間、ガス流量、プラズマ電力を調整することで、わずか数ナノメートルから数マイクロメートルまで正確に制御できます。

PECVDプロセスの主な利点

PECVDの独自の低温プラズマ駆動性は、特定の高価値アプリケーションで好まれる選択肢となるいくつかの明確な利点を提供します。

低温堆積

これが最も重要な利点です。これにより、他の堆積方法の高温では損傷または破壊される可能性のある、特定の半導体やプラスチックなどの材料へのコーティングが可能になります。

高品質で均一な膜

PECVDは、基板の表面全体にわたって優れた均一性を持つ膜を生成することで知られています。

また、良好なステップカバレッジも提供します。これは、膜が非平坦な表面や半導体チップ上の微細な構造に均等に適合することを意味します。

膜特性の精密な制御

ガス組成、圧力、温度、プラズマ密度などのプロセスパラメータを注意深く調整することにより、エンジニアは膜の材料特性を微調整できます。

これには、屈折率(光学用)、内部応力、硬度などの重要な特性が含まれ、高度に専門化された材料の作成を可能にします。

一般的な用途

低温処理と高品質な結果の組み合わせにより、PECVDはいくつかの先進的な製造分野で不可欠となっています。

半導体製造

集積回路の製造において、PECVDは窒化ケイ素(SiN)や二酸化ケイ素(SiO2)などの絶縁層(誘電体)を堆積させるために使用されます。これらの層は、マイクロチップの異なる導電部分を互いに隔離します。

太陽光発電と太陽電池

PECVDは薄膜太陽電池の製造に不可欠です。アモルファスシリコンや窒化ケイ素の反射防止コーティングなどの層を堆積させるために使用されます。

これらのコーティングは、太陽電池が吸収できる光の量を最大化することで、その効率を向上させます。

高度な光学コーティング

このプロセスは、非常に特殊な光学コーティングを作成するために使用されます。これには、眼鏡レンズやカメラ光学部品の反射防止コーティングや特殊なフィルターが含まれます。

屈折率を制御することにより、PECVDはグレアを低減し、光学製品の性能と耐久性を向上させるコーティングを作成できます。

用途に応じた適切な選択

堆積技術の選択は、材料の制約と目的の膜特性に完全に依存します。

- 熱に弱い基板への堆積が主な焦点である場合: 低温プロセスが損傷を防ぐため、PECVDが決定的な選択肢となります。

- 特定の光学特性を持つ均一な膜を作成することが主な焦点である場合: PECVDは、高度な光学コーティングに必要な屈折率と厚さの精密な制御を提供します。

- 高純度の結晶性膜を作成することが主な焦点であり、基板が熱に耐えられる場合: 従来の高温CVDを検討する場合があります。これは、特定の材料に対してより高い純度が得られる場合があるためです。

最終的に、PECVDは熱が制限要因となる場所で機能性膜の堆積を可能にすることにより、先進的なデバイスの作成を可能にします。

要約表:

| 主要な特徴 | 利点 |

|---|---|

| 低温堆積 | プラスチックや先進的な半導体などの熱に弱い基板を保護する |

| プラズマ強化反応 | 従来のCVDの200~400°Cに対し、200~400°Cでの膜形成を可能にする |

| 均一な膜品質 | 複雑な表面全体にわたって優れたステップカバレッジと厚さ制御を提供する |

| 精密な特性制御 | 特定の用途のために屈折率、応力、硬度の調整を可能にする |

| 多様な用途 | 半導体、太陽電池、高度な光学コーティングに不可欠 |

薄膜堆積の課題を解決する準備はできましたか?

KINTEKでは、卓越した研究開発および社内製造能力を活用し、お客様固有の要件に合わせて調整された先進的なPECVDソリューションを提供します。当社のCVD/PECVDシステムは、熱に弱い材料に対して精密な低温堆積を必要とする研究者や製造業者のために設計されています。

当社がお手伝いすること:

- 温度に敏感な基板を損傷することなく、均一で高品質な薄膜を堆積させる

- 屈折率や応力などの膜特性の精密な制御を実現する

- 信頼性の高い機器で半導体、太陽光発電、または光学コーティングの生産をスケールアップする

当社のチームは、PECVDシステムが実験的または生産上のニーズに完全に適合するように、深いカスタマイズを専門としています。

当社のPECVDソリューションがお客様の研究と製造をどのように前進させるかについて、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械

- 真空ステーションCVD装置付きスプリットチャンバーCVD管状炉