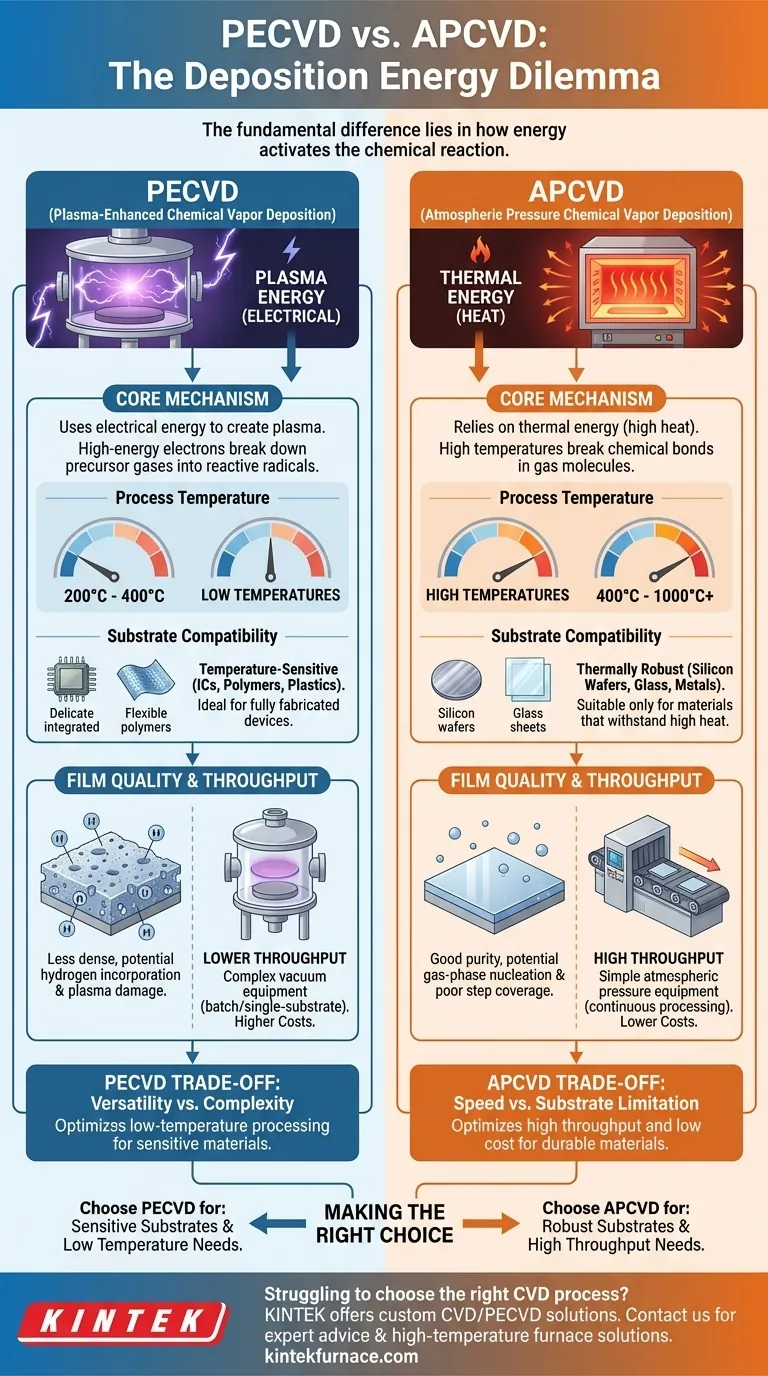

根本的な違いは、プラズマ強化化学気相成長法(PECVD)と常圧化学気相成長法(APCVD)のどちらのプロセスが、化学反応を開始するために必要なエネルギーを供給するかという点にあります。APCVDは高温(熱エネルギー)を使用して前駆体ガスを分解するのに対し、PECVDははるかに低温で励起されたプラズマを使用して同じ目標を達成します。エネルギー源のこの単一の違いが、各方法の動作条件、装置、および適切な用途を決定します。

これら2つの方法の選択は、古典的なエンジニアリング上のトレードオフです。APCVDは、高い処理温度を犠牲にして高スループットとシンプルさを優先しますが、PECVDは、システムの複雑さとプラズマ誘起の可能性のある影響を犠牲にして、デリケートな材料の低温処理を優先します。

コアメカニズム:プラズマ対熱エネルギー

目標に合った方法を理解するには、まず各方法が堆積プロセスをどのように活性化するかを理解する必要があります。エネルギー源が決定的な特徴となります。

APCVDの動作原理:熱的アプローチ

APCVDは、化学反応を促進するために熱エネルギー(熱)に依存しています。前駆体ガスは、常圧に保たれ、通常400°Cから1000°C以上に加熱された反応チャンバーに導入されます。

この強烈な熱が、ガス分子の化学結合を切断するために必要な活性化エネルギーを提供します。その後、反応性の化学種が基板表面に拡散し、そこで反応して目的の固体薄膜を形成します。

常圧で動作するため、装置は比較的シンプルにできます。これにより、連続的なコンベア方式の処理が可能になることが多く、高スループットな方法となります。

PECVDの動作原理:プラズマ強化アプローチ

PECVDは電気エネルギーを使用してプラズマ(高エネルギー電子を含む部分的にイオン化されたガス)を生成します。このプロセスは、APCVDよりも大幅に低い温度、通常200°Cから400°Cの間で真空チャンバー内で行われます。

交流電場(通常は高周波またはRF)が前駆体ガスに印加され、一部のガス分子から電子が剥ぎ取られます。これらの高エネルギー電子は他のガス分子と衝突し、高い熱を必要とせずにそれらを反応性ラジカルに分解します。

これらのラジカルは化学的に非常に活性であり、比較的低温の基板表面で容易に反応して膜を形成します。低温であるため、PECVDは、APCVDの熱バジェットに耐えられない基板への膜堆積に不可欠です。

主なプロセスと膜特性の比較

エネルギー源の違いは、温度、膜品質、および生産効率に大きな違いをもたらします。

堆積温度

これは最も重要な相違点です。APCVDは高温プロセスであり、シリコンウェーハの初期処理、ガラス、または特定の金属など、熱的に堅牢な基板にのみ適しています。

PECVDは低温プロセスです。その主な利点は、金属相互接続、プラスチック、または高温で損傷したり溶解したりする可能性のあるその他の材料を持つ完全に製造されたデバイス上に膜を堆積できることです。

膜品質とコンフォーマリティ

APCVDは良好な純度の膜を生成できますが、高温と圧力により、ガス相核生成(基板に到達する前にガス中で粒子が形成されること)が問題になる可能性があります。ステップカバレッジ、つまり複雑な3D構造を均一にコーティングする能力は、低くなる可能性があります。

PECVD膜は、熱的に成長した膜よりも密度が低くなることが多く、前駆体ガス(例:SiH₄)から大量の水素が取り込まれる可能性があり、これは膜の応力や電気的特性に影響を与える可能性があります。プラズマは、基板表面へのイオン衝撃損傷を引き起こす可能性もあります。

スループットとコスト

APCVDは高スループットの明確な勝者です。その常圧動作により、シンプルで低コスト、かつ連続的な処理システムが可能になり、基板あたりのコストが非常に低くなります。

PECVDは真空ベースのプロセスであり、より複雑で高価な装置(真空ポンプ、ロードロック)が必要です。通常はバッチ処理または単一基板処理であるため、スループットが低く、設備投資および運用コストが高くなります。

トレードオフの理解

どちらの技術も本質的に優れているわけではなく、それぞれが異なる結果のために最適化された一連の妥協を表しています。

APCVDのトレードオフ:速度対基板の制限

APCVDを使用すると、大幅な速度と低い運用コストが得られます。ただし、処理の高温に耐えられる基板に厳密に限定されます。スループットが最も重要であり、基板が耐久性のある用途では、これは主力となります。

PECVDのトレードオフ:汎用性対複雑さ

PECVDは、低温処理という重要な利点を提供し、デリケートな基板上での幅広い用途を可能にします。この汎用性は、スループットの低下、装置コストの増加、および注意深く管理する必要がある水素取り込みやプラズマ損傷などの膜品質の問題を伴います。

用途に合った正しい選択をする

あなたの選択は、プロジェクトの主な制約、つまり基板の熱許容性と生産量要件に完全に依存します。

- 熱的に堅牢な基板(太陽電池やディスプレイ用のガラスへの初期コーティングなど)での大量生産が主な焦点である場合: APCVDは、その比類のないスループットとコスト効率から、明確な選択肢です。

- 温度に敏感なデバイス(完成した集積回路やポリマーベースのエレクトロニクスなど)上に誘電体層またはパッシベーション層を堆積することが主な焦点である場合: PECVDのみが実行可能なオプションであり、その低温が下部構造の損傷を防ぎます。

- クリティカルな電子層に対して絶対的に最高の膜品質と純度が主な焦点である場合(かつ基板が熱に耐えられる場合): 低圧CVD(LPCVD)などの他の熱的方法を検討することもできます。これは、APCVDまたはPECVDよりも優れたコンフォーマリティと低い汚染を提供することがよくあります。

熱エネルギーとプラズマエネルギーのこの基本的な違いを理解することが、プロジェクトにとって最も効果的で効率的な堆積戦略を選択するための鍵となります。

概要表:

| 特徴 | APCVD | PECVD |

|---|---|---|

| エネルギー源 | 熱(高温) | プラズマ(電気) |

| プロセス温度 | 400°C - 1000°C+ | 200°C - 400°C |

| 動作圧力 | 常圧 | 低圧(真空) |

| 基板適合性 | 熱的に堅牢(シリコン、ガラス) | 温度に敏感(IC、ポリマー) |

| スループット | 高い(連続処理) | 低い(バッチ処理) |

| 膜品質 | 純度は良いが、ガス相核生成の可能性あり | 密度が低い、水素取り込みの可能性あり |

| コスト | 運用コストが低い | 設備投資および運用コストが高い |

デリケートな材料や高スループットのニーズに合ったCVDプロセスを選択するのに苦労していませんか? KINTEKでは、卓越したR&Dと社内製造を活用し、カスタムCVD/PECVDシステムを含む高度な高温炉ソリューションを提供しています。当社の深いカスタマイズ能力により、お客様の装置が、デリケートな基板向けの低温PECVDが必要な場合でも、堅牢な材料向けの高スループットAPCVDが必要な場合でも、固有の実験要件を正確に満たすことが保証されます。当社の専門家にご相談ください。薄膜堆積プロセスを最適化する方法について議論しましょう。

ビジュアルガイド

関連製品

- RF PECVDシステム 無線周波数プラズマエンハンスト化学気相成長法

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- ラボ用ダイヤモンド成長用円筒型共振器MPCVD装置システム