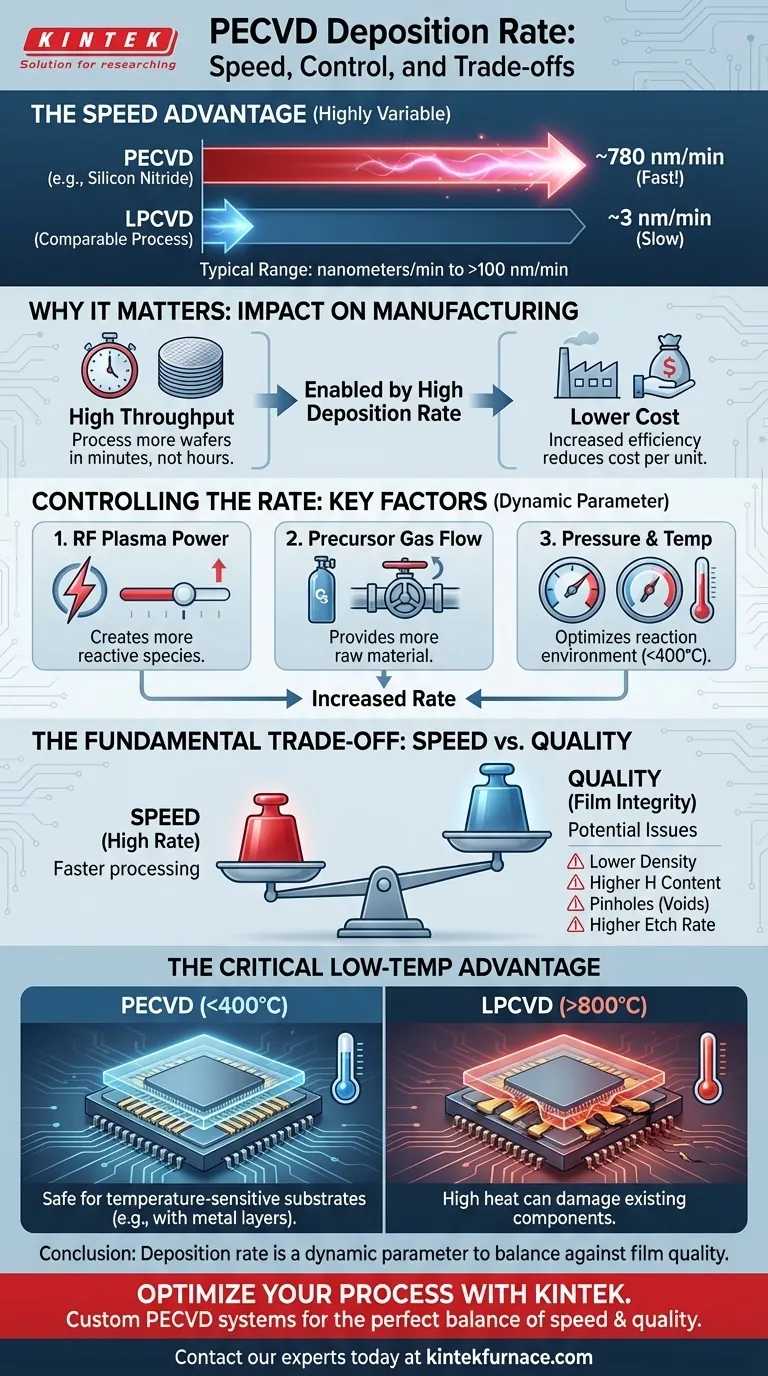

結局のところ、PECVDの成膜速度は単一の数値ではなく、非常に変動しやすいパラメータであり、通常は毎分数ナノメートルから100ナノメートルをはるかに超える範囲にあります。例えば、窒化ケイ素の一般的なプロセスでは、毎分約780nm(毎秒130Å)の速度を達成できますが、これは同等の減圧CVD(LPCVD)プロセスで見られる毎分約3nm(毎分48Å)よりも劇的に高速です。この高い速度は、製造現場で広く採用されている主な理由です。

重要な点は、PECVDの高速成膜が主要な利点であるものの、それは文脈の中で理解されなければならないということです。これは、最新のエレクトロニクスにとって極めて重要な能力である低温での高いスループットを可能にしますが、この速度は膜質の低下と直接的なトレードオフの関係にあるため、慎重に管理する必要があります。

成膜速度が決定的な要因となる理由

成膜速度は単なる性能指標ではありません。それは製造コスト、スループット、および製造プロセスの実現可能性に直接影響を与えます。

スループットとコストへの影響

成膜速度が速いほど、薄膜を数時間ではなく数分で成膜できます。これにより、特定の時間内に処理できるウェーハや基板の枚数が劇的に増加します。

この効率の向上は、単位あたりの製造コストを削減し、全体の生産能力を高めるため、PECVDを大量生産にとって非常に費用対効果の高いソリューションにしています。

「速い」の文脈:PECVDと他の方法との比較

成膜方法を比較する場合、文脈がすべてです。PECVDは、LPCVD(減圧化学気相成長)よりも大幅に高速であることが知られています。LPCVDは、より高純度で均一な膜を生成することが多いですが、その低い成膜速度が大きなボトルネックとなります。

ただし、PECVDが常にすべての「CVD」バリアントよりも速いとは限りません。一部の高温常圧CVD(APCVD)プロセスは非常に高い速度を達成できます。PECVDの独自の利点は、低温(通常400°C未満)で高い成膜速度を達成できることです。

成膜速度を制御する主要因

PECVDシステムにおける成膜速度は固定されていません。それは、いくつかのプロセス変数を調整することによって調整できる動的なパラメータです。

RFプラズマ電力

電極に供給される高周波(RF)電力を増加させると、プラズマが活性化されます。これにより、前駆体ガスから生成される遊離基や反応種の濃度が高まります。 より多くの反応種が直接的に成膜速度の向上につながります。ただし、この効果には限界があります。前駆体ガスが完全にイオン化されると、電力をさらに増加させても速度は向上せず、過剰なイオン衝撃により膜に悪影響を及ぼす可能性があります。

前駆体ガス流量

チャンバーへの前駆体ガスの流量は、反応分子の利用可能性を決定します。ガス流量を増やすと、プラズマが膜に変換するための原材料が増加します。

RF電力が追加のガスを解離させるのに十分である限り、これは膜形成速度の向上に直接貢献します。

チャンバー圧力と温度

プロセス圧力(通常0.1~40パスカルの範囲)は、プラズマ密度と粒子の平均自由行程に影響を与えます。圧力を調整することは、所望の速度と膜質の反応環境を最適化するための重要な部分です。

PECVDは「低温」プロセスですが、温度は堆積原子の表面移動度と表面化学反応の効率に依然として影響を与え、それによって最終的な膜構造と、ある程度は成膜速度に影響を与えます。

トレードオフの理解:速度対品質

PECVDの高い成膜速度はただで得られるものではありません。それは、製造速度と結果として得られる膜の品質との間に根本的なトレードオフを伴います。

膜密度と水素含有量

成膜が低温で急速に行われるため、原子が緻密で秩序だった構造に落ち着くための時間とエネルギーが少なくなります。その結果、LPCVDのような高温プロセスで得られる膜と比較して、膜の密度が低くなることがよくあります。

さらに、シラン(SiH₄)のような水素含有前駆体ガスが一般的です。急速なプロセスでは、水素が膜内に閉じ込められる可能性があり、これは電気的および機械的特性に影響を与える可能性があります。

ピンホール欠陥とエッチング速度

急速で秩序の少ない成長は、特に薄膜において、微細な空隙やピンホールの発生率が高くなる可能性があります。

これらの低密度の膜は、湿式エッチング速度が高くなる傾向もあります。これは、膜が同じ温度でゆっくり成長させた同等の膜よりも堅牢でないことの重要な指標です。

決定的な低温の利点

これらのトレードオフは、PECVDの主な利点である低温で動作するという事実があるため許容されます。これにより、LPCVDの高温(しばしば800°C超)によって破壊される、すでに金属層やその他の温度に敏感なコンポーネントでパターニングされた基板上に膜を成膜することが可能になります。

目的に合わせた正しい選択

PECVDへのアプローチは、最終的な目的に基づいて決定されるべきです。成膜速度は、特定の優先順位に応じて調整される強力なレバーです。

- 低温での最大の生産性を最優先する場合:PECVDが理想的な選択肢です。可能な限り高い成膜速度を達成するために、RF電力とガス流量を最適化する必要があります。

- 可能な限り最高の膜純度と密度を最優先する場合:LPCVDのような高温の代替手段を検討する必要がありますが、大幅に低い成膜速度を受け入れ、基板がその熱に耐えられることを確認する必要があります。

- 速度と品質のバランスを最優先する場合:PECVDプロセスを慎重に調整する必要があります。絶対的な最大速度を追求すると、膜の完全性が損なわれる可能性が高いことを認識する必要があります。

PECVDを習得するということは、その成膜速度を固定値としてではなく、特定の膜品質と製造要件とのバランスをとるべき動的なパラメータとして扱うことを意味します。

要約表:

| 要因 | 成膜速度への影響 | 一般的な範囲/影響 |

|---|---|---|

| RFプラズマ電力 | より多くの反応種を生成することで速度を増加させる | 飽和点までは重要 |

| 前駆体ガス流量 | 流量が多いほど原材料が増え、速度が向上する | 利用可能な反応物と直接比例 |

| プロセス圧力 | プラズマ密度と反応環境を最適化する | 0.1~40パスカル |

| プロセス温度 | 速度への影響は軽微。膜構造への影響は大きい | 通常< 400°C |

| トレードオフ:膜質 | 高速化は、密度の低下、水素含有量およびエッチング速度の増加につながる可能性がある | 速度と品質のバランスが鍵 |

速度と膜質の完璧なバランスのためにPECVDプロセスを最適化する必要がありますか?

KINTEKでは、卓越した研究開発と社内製造を活用し、お客様固有の要件に合わせて調整された高度なPECVDおよびCVDシステムを提供しています。大量生産のための最大の生産性を優先する場合でも、特定の膜特性の達成を優先する場合でも、当社の深いカスタマイズ機能により、お客様の炉ソリューションがお客様の成功のために正確に設計されることが保証されます。

お客様のアプリケーションについて話し合いましょう。今すぐ専門家にお問い合わせいただき、当社のPECVDシステムがお客様の製造プロセスをどのように強化できるかをご検討ください。

ビジュアルガイド

関連製品

- RF PECVDシステム 無線周波数プラズマエンハンスト化学気相成長法

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン