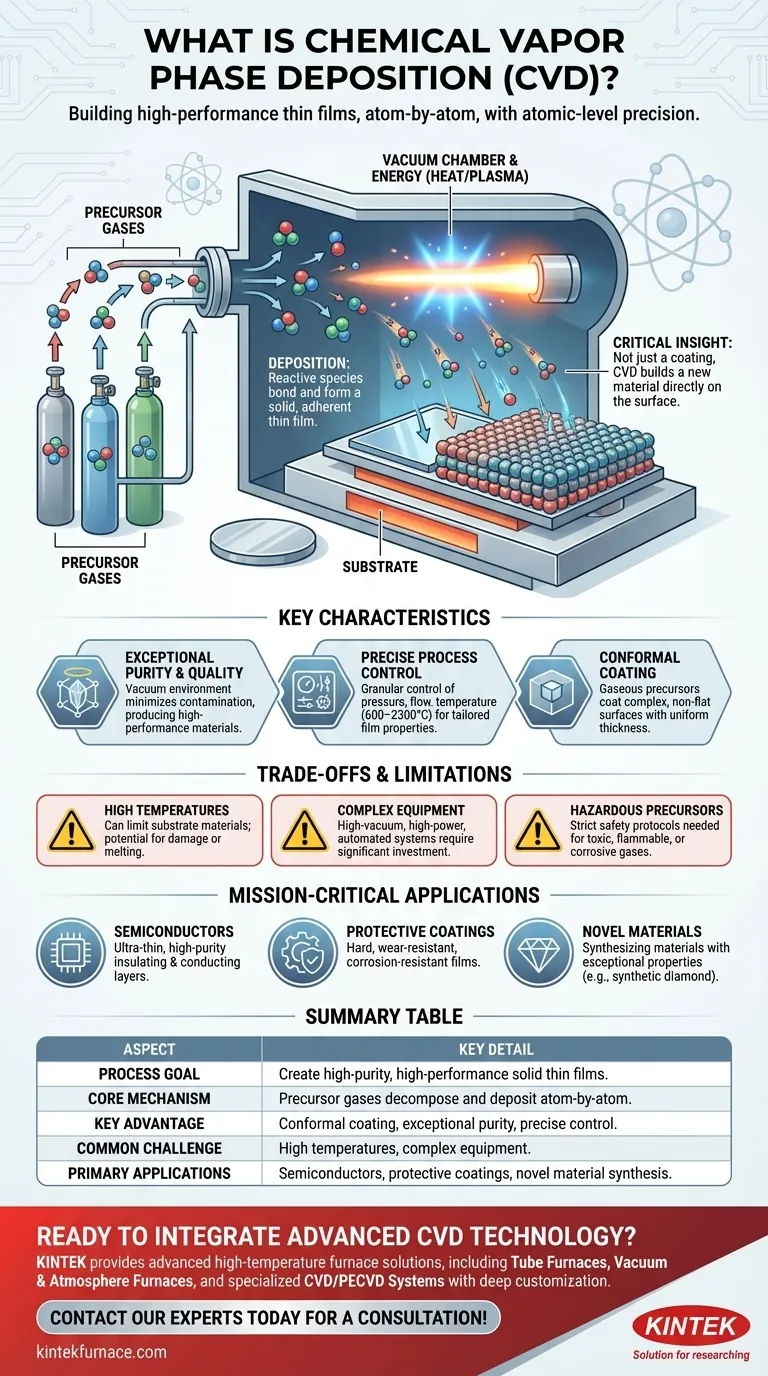

本質的に、化学気相成長(CVD)は、極めて純粋で高性能な固体薄膜を作成するために使用される高度に制御された製造プロセスです。これは、前駆体として知られる反応性ガスを真空チャンバーに導入し、そこでガスが反応・分解し、ターゲットとなる物体または基板上に原子レベルで固体層を堆積させることによって機能します。

重要な洞察は、CVDがコーティングを作成するだけでなく、原子レベルの精度で表面に新しい材料層を構築するという点です。この方法は、高度なエレクトロニクスやその他の要求の厳しい用途に不可欠な高純度、高性能材料を製造するための基礎となります。

コアメカニズム:ガスから固体膜へ

CVDを理解するには、その基本的なステップに分解するのが最適です。プロセス全体は、絶対的な純度を確保するために密閉された低圧チャンバー内で行われます。

前駆体の導入

プロセスは、特定の揮発性ガス、すなわち前駆体を真空チャンバーに供給することから始まります。これらのガスには、最終的な固体膜を構成する化学元素が含まれています。

エネルギーと真空の役割

チャンバーは高真空に保たれ、膜の品質を損なう可能性のある望ましくない大気汚染物質が除去されます。その後、通常は高温またはプラズマ放電の形でエネルギーが印加されます。このエネルギーが前駆体ガスを非常に反応性の高い化学種に分解します。

基板上への堆積

これらの反応性種は、基板として知られるターゲット物体のより冷たい表面に移動します。それらはこの表面に付着し、結合して、安定した非揮発性の固体膜を形成します。この堆積は分子ごとに行われ、緻密で均一で密着性の高い層が作成されます。

CVDプロセスの主な特徴

CVDは、ハイテク製造において不可欠なものとなっている独自の特性の組み合わせにより評価されています。

優れた純度と品質

プロセスが真空中で行われるため、大気からの漏れが最小限に抑えられます。これは、適切に設計されたリアクターと相まって、汚染を防ぎ、高品質で高性能な固体材料の製造につながります。

正確なプロセス制御

最新のCVDシステムは、主要な変数に対してきめ細かな制御を提供します。動作圧力、ガス流量、温度(600~2300°Cの範囲)などのパラメータを正確に管理できます。これにより、エンジニアは膜の成長速度、厚さ、最終的な特性を微調整できます。

コンフォーマルコーティング能力

前駆体が気体であるため、複雑で非平坦な表面にも均一な厚さで浸透し、コーティングすることができます。このコンフォーマルコーティングを作成する能力は、スパッタリングなどの直線的な堆積方法に対する大きな利点です。

トレードオフと制限の理解

CVDは強力ですが、万能の解決策ではありません。その固有の課題を理解することが、適切に適用するための鍵となります。

高温要件

多くのCVDプロセスでは、前駆体ガスを分解するために非常に高い温度が必要です。これにより、熱に耐えられない、または溶解してしまう可能性があるため、使用できる基板材料の種類が制限されることがあります。

複雑で高価な装置

CVDシステムは洗練された機械です。高真空ポンプ、精密なガスハンドリングシステム、高出力エネルギー源、そして多くの場合、完全自動化制御が必要です。この複雑さにより、高い初期投資と大幅なメンテナンスオーバーヘッドが発生します。

有害な前駆体の使用

前駆体として使用されるガスは、しばしば有毒、可燃性、または腐食性があります。これには厳格な安全手順、特殊な取り扱い装置、排ガス処理システムが必要となり、運用上の複雑さとコストが増加します。

CVDが極めて重要となる分野

CVDを使用するという選択は、他の方法では達成できない性能の必要性によって推進されます。その適用は完全に最終目標に依存します。

- 最先端の半導体製造が主な焦点である場合:CVDは、マイクロチップの基礎を形成する超薄型、高純度の絶縁層および導電層を堆積するために不可欠です。

- 耐久性のある保護コーティングの作成が主な焦点である場合:CVDは、自動車センサーから民生用電子機器まで、あらゆるものに硬質で耐摩耗性、耐食性のある膜を適用するために使用されます。

- 新規材料の開発が主な焦点である場合:CVDは、工業用または光学用途の合成ダイヤモンド膜の作成など、優れた特性を持つ材料を合成するために使用される主要な研究ツールです。

化学気相成長は、現代のイノベーションを推進する高性能材料を構築するための基盤技術です。

要約表:

| 側面 | 重要な詳細 |

|---|---|

| プロセスの目的 | 高純度、高性能の固体薄膜を作成する。 |

| コアメカニズム | 反応性ガス(前駆体)が真空チャンバー内で分解し、原子レベルで基板上に固体層を堆積させる。 |

| 主な利点 | 複雑な形状へのコンフォーマルコーティング、優れた純度と正確な制御。 |

| 一般的な課題 | 高温を必要とすることが多く、複雑で高価な装置が必要。 |

| 主な用途 | 半導体製造、耐久性のある保護コーティング、新規材料合成(例:合成ダイヤモンド)。 |

研究に先進的なCVD技術を統合する準備はできていますか?

優れた研究開発と社内製造を活用し、KINTEKは多様な研究所に先進的な高温炉ソリューションを提供しています。当社の製品ラインナップには、チューブ炉、真空・雰囲気炉、特殊CVD/PECVDシステムが含まれており、薄膜堆積に関するお客様固有の実験要件に正確に対応するための強力なカスタムメイド機能によって補完されています。

当社のソリューションがお客様の材料合成およびコーティングプロセスをどのように強化できるかについて、ぜひご相談ください。今すぐ専門家にお問い合わせいただき、個別相談をご予約ください!

ビジュアルガイド

関連製品

- RF PECVDシステム 無線周波数プラズマエンハンスト化学気相成長法

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン