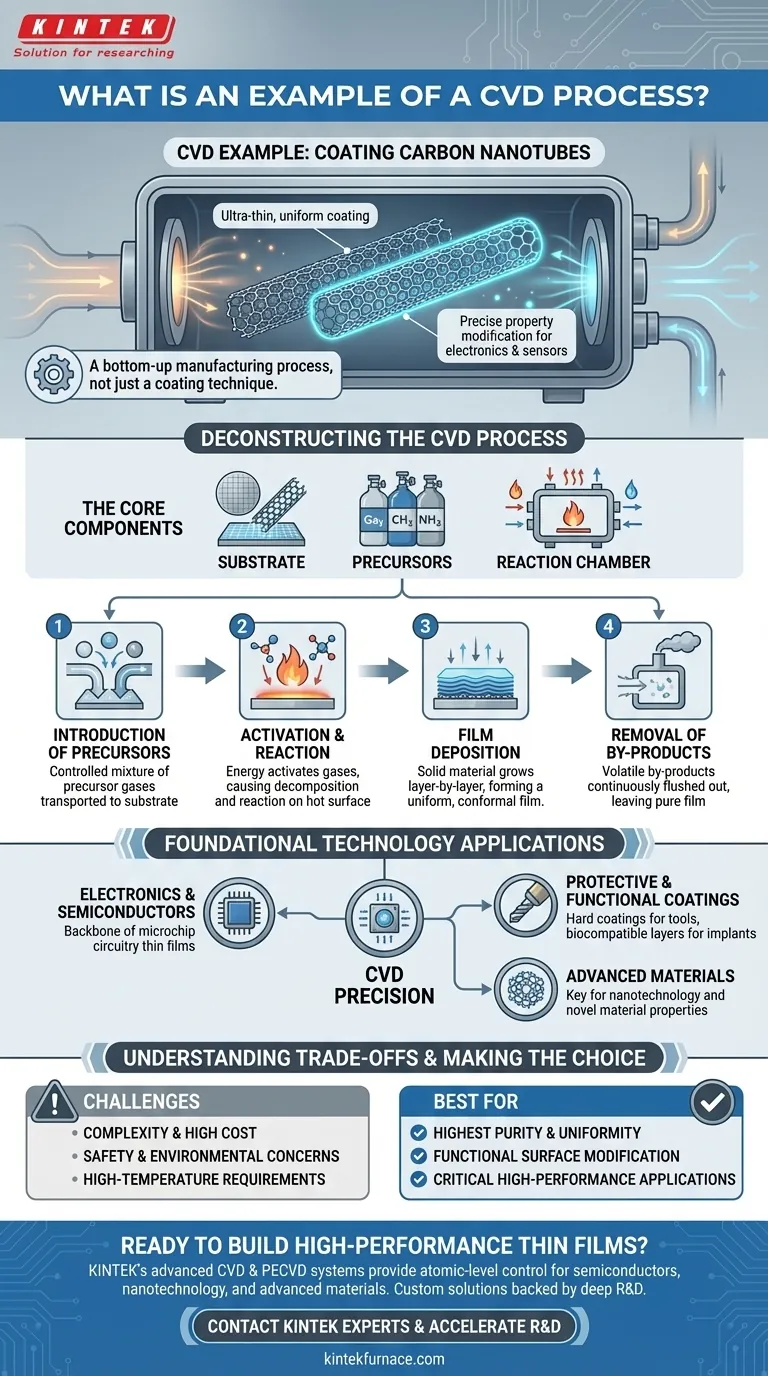

具体的な例として、化学気相成長法(CVD)は、カーボンナノチューブに超薄型で均一なコーティングを施すために使用されます。これらの微細な炭素の筒は、成膜された膜によって機械的特性や化学的特性を精密に改変することができ、先進エレクトロニクスや特殊な化学センサーとして利用可能になります。このプロセスは、CVDがいかに複雑な微細構造上に機能層を構築できるかを示す好例です。

CVDは単なるコーティング技術ではありません。それはボトムアップの製造プロセスです。ガス相からの化学反応を設計することにより、固体で高性能な薄膜を基板上に直接構築し、最終的な材料を原子レベルで制御することができます。

CVDプロセスの解剖

CVDのあらゆる例を理解するためには、まず基本的なステップと構成要素を理解する必要があります。このプロセスは、実際には複雑ですが、その核心概念は洗練されています。常に基板、化学前駆体、および制御された環境が関与します。

主要な構成要素

プロセスは3つの主要な要素から始まります。

- 基板:コーティングされる材料または物体で、シリコンウェハー、医療用インプラント、または私たちの例のカーボンナノチューブなどです。

- 前駆体:目的の膜を構築するために必要な原子を含む揮発性のガスまたは気化された液体です。その選択は最終的な膜の特性に不可欠です。

- 反応チャンバー:基板を収容し、温度、圧力、ガス流量を精密に制御できる密閉されたチャンバーです。

ステップ1:前駆体の導入

プロセスは、前駆体ガスの慎重に制御された混合物を反応チャンバーに供給することによって開始されます。これらのガスは、多くの場合、不活性なキャリアガスの助けを借りて基板に向かって輸送されます。

ステップ2:活性化と反応

通常は高温の形でエネルギーがチャンバーに供給されます。このエネルギーが前駆体ガスを「活性化」し、熱い基板表面上またはその近くで分解および反応させます。これが重要な化学変換ステップです。

ステップ3:膜の成膜

前駆体が反応すると、固体材料が形成され、基板表面に堆積します。この膜は層ごとに、時には原子ごとに成長し、基板の形状に完全に適合する非常に均一で密なコーティングが形成されます。

ステップ4:副生成物の除去

化学反応は、不要な揮発性副生成物も生成します。これらの廃ガスは、ガス流量によって反応チャンバーから継続的に排出され、目的の固体膜のみが残ります。

CVDが基盤技術である理由

CVDの精度は、数多くのハイテク産業において不可欠なものとなっています。単純なコーティングではなく、特定の設計された機能を持つ材料を作成するために使用されます。

エレクトロニクスおよび半導体分野

CVDは半導体産業の基盤です。マイクロチップの複雑な回路を形成する様々な絶縁膜、導電膜、半導体薄膜を成膜するために使用されます。

保護膜および機能膜として

このプロセスは、工作機械に非常に硬いコーティングを施し、寿命と性能を向上させるために使用されます。また、医療用インプラントに生体適合性コーティングを作成したり、過酷な環境で耐食性層を作成したりするためにも使用されます。

先進材料分野

ナノチューブの例に見られるように、CVDはナノテクノロジーと材料科学における重要なツールです。これにより、研究者は独自の光学的、電気的、または機械的特性を持つ新しい材料や表面を作成することができます。

トレードオフの理解

CVDは強力ですが、万能な解決策ではありません。その実装には、固有の複雑さと限界を慎重に考慮する必要があります。

複雑さと高コスト

CVDシステムは洗練された高価な装置です。このプロセスは、複数の変数(温度、圧力、ガス流量)を精密に制御する必要があり、正しく操作するにはかなりの専門知識が求められます。

安全性と環境への懸念

CVDで使用される多くの前駆体ガスは、毒性が高く、引火性または腐食性があります。また、このプロセスは有害な廃棄副生成物を生成するため、作業者の安全を確保し、環境への影響を軽減するために、専門的な取り扱い、換気、および廃棄プロトコルが必要です。

高温要件

従来の熱CVDは、非常に高い温度を必要とすることがよくあります。これにより、使用できる基板材料の種類が制限される可能性があります。多くの材料は、変形したり溶融したりすることなく熱に耐えられないためです。

目標に合った適切な選択をする

CVDを検討するかどうかの決定は、主要な技術目標に基づいて行うべきです。このプロセスは、材料性能が最重要視されるアプリケーションに最適です。

- 最高の純度と均一性を達成することが主な焦点である場合:CVDは、マイクロエレクトロニクスのような、完璧で密度の高い膜が不可欠なアプリケーションにとって優れた選択肢です。

- 材料表面を機能的に改変することが主な焦点である場合:CVDは、基板本体を変更することなく、耐摩耗性や化学反応性などの新しい特性を追加する方法を提供します。

- 新製品の製造オプションを検討することが主な焦点である場合:CVDを、薄膜の特性が製品の機能に不可欠である場合に正当化される、高性能で高コストなオプションとして捉えてください。

最終的に、CVDを理解することは、現代技術の基盤となる材料が原子からどのように構築されているかを理解することです。

要約表:

| CVDプロセス段階 | 主なアクション | 結果 |

|---|---|---|

| 1. 導入 | 前駆体ガスがチャンバーに入る | ガスが基板表面に輸送される |

| 2. 活性化 | エネルギー(熱)が化学反応を誘発する | 前駆体が熱い基板上で分解する |

| 3. 成膜 | 固体材料が層ごとに形成される | 均一でコンフォーマルな薄膜が作成される |

| 4. 副生成物除去 | 廃ガスがチャンバーから排出される | 純粋で高性能なコーティングが残る |

高精度で高性能な薄膜を構築する準備はできていますか?

KINTEKの先進的なCVDおよびPECVDシステムは、当社の深いR&Dと社内製造の専門知識に裏打ちされており、半導体、ナノテクノロジー、先進材料における最先端のアプリケーションに必要な原子レベルの制御と均一性を提供します。

当社のチームは、お客様の独自のプロセス要件に完全に合致する炉ソリューション—管状炉、真空・雰囲気炉、または特殊なCVD/PECVDシステム—をカスタマイズするために協力します。

今すぐ当社の専門家にご連絡ください。当社のCVD技術がお客様の研究開発をどのように加速できるかについて話し合いましょう。

ビジュアルガイド

関連製品

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械

- 600T真空誘導ホットプレス真空熱処理焼結炉