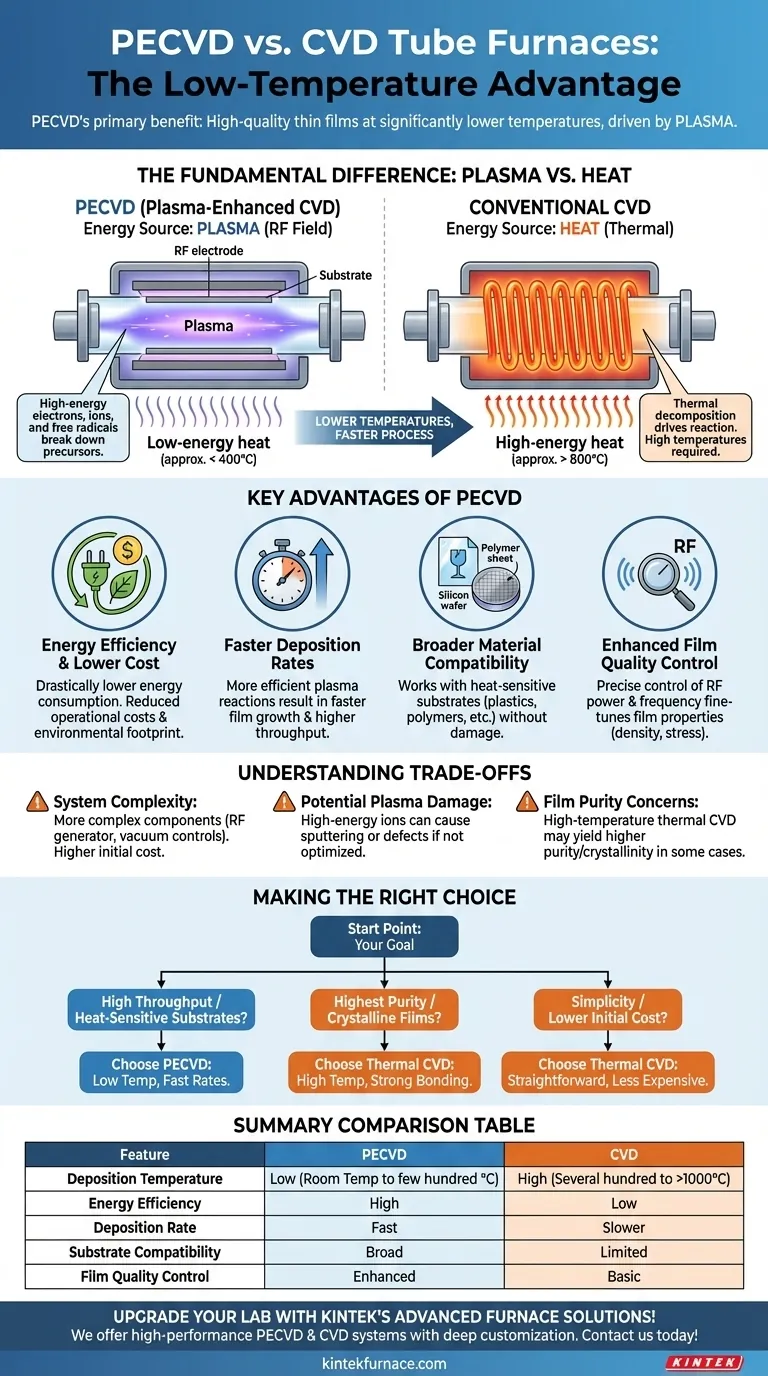

従来のCVDチューブ炉に対するPECVDの主な利点は、大幅に低い温度で高品質の薄膜を成膜できることです。

化学反応を促進するために高温に頼る代わりにプラズマを使用することで、PECVDは速度、エネルギー効率、コスト、そして扱うことができる材料の種類に関連する多くの利点をもたらします。この根本的な違いが、この技術が提供するほぼすべての利点の源となっています。

従来のCVDとPECVDはどちらも薄膜成膜に使用されますが、動作原理が異なります。CVDは高い熱エネルギーに依存するのに対し、PECVDは低温プラズマを使用します。これにより、PECVDは多くの現代的な用途において、より高速で、よりエネルギー効率が高く、より汎用性の高いプロセスとなります。

根本的な違い:プラズマ対熱

利点を理解するためには、まず2つの技術間の主要な動作の違いを把握する必要があります。エネルギー入力の方法がプロセス全体を決定します。

従来のCVDの仕組み

従来の化学気相成長(CVD)プロセスは純粋に熱的です。前駆体ガス分子に基板上に反応して堆積するのに十分なエネルギーを与えるために、数百度から千度を超える非常に高い温度が必要です。

炉の唯一の目的は、この強烈な熱を均一に発生・維持することです。反応は熱分解によって完全に駆動されます。

PECVDの仕組み

プラズマ誘起化学気相成長(PECVD)は異なるエネルギー源を使用します。単に熱に頼るのではなく、高周波(RF)場を介してエネルギーを導入し、ガスをプラズマと呼ばれる物質の状態にイオン化します。

このプラズマには、高エネルギー電子、イオン、遊離基が含まれています。高温ではなく、これらの活性化された粒子が前駆体ガス分子を分解し、成膜反応を駆動します。これにより、プロセスを室温から数百℃までの、はるかに低い温度で実行できます。

PECVD動作の主な利点

低温で動作できることは、製造と研究においていくつかの重要な派生的な利点をもたらします。

優れたエネルギー効率と低コスト

PECVDは炉を極端な高温にする必要がないため、全体のエネルギー消費が劇的に低くなります。

これは、運用コストの削減と環境負荷の低減に直接つながります。低温は、バッチごとのエネルギー消費が少なく、炉部品の摩耗が少ないことを意味します。

高速な成膜速度

PECVDシステムにおけるプラズマ駆動反応は、熱反応よりも効率的で迅速であることがよくあります。

これにより、膜の成長が速くなり、サンプルのスループットが高くなるため、製造環境において大きなコストと時間の利点となります。

より広範な材料と基板の適合性

これはおそらく最も重要な利点の一つです。従来のCVDの高温は、プラスチック、ポリマー、特定の半導体デバイスなどの熱に弱い基板を損傷したり破壊したりする可能性があります。

PECVDの低温プロセスにより、熱損傷を引き起こすことなく、これらの材料上に高品質の膜を成膜することが可能になり、その応用範囲が大幅に広がります。

向上した膜品質制御

PECVDシステムでは、成膜を制御するための変数がより多くあります。温度とガス流量に加えて、RF電力と周波数を正確に調整できます。

これらの追加の制御レバーにより、プラズマ環境を微調整でき、それによって密度、応力、化学組成などの膜特性に影響を与えることができます。

トレードオフの理解

強力ではありますが、PECVDがあらゆるCVDプロセスの万能な代替品であるわけではありません。その限界を理解することが、客観的な決定を下す鍵となります。

システムの複雑さ

PECVD炉は、標準的な熱CVD炉よりも本質的に複雑です。RF電源、インピーダンス整合ネットワーク、より高度な真空システム制御が必要です。

この複雑さの追加は、初期の機器コストを増加させ、単純な熱システムと比較してメンテナンスや故障の潜在的なポイントを増やします。

プラズマ誘起損傷の可能性

低温は基板に優しいですが、プラズマ内の高エネルギーイオンが物理的損傷(スパッタリング)を引き起こしたり、成長中の膜や基板自体に欠陥を生成したりすることがあります。

損傷を引き起こすことなく高い成膜速度を達成するためにプラズマプロセスを制御することは、プロセス専門知識を必要とする重要な課題です。

膜純度の懸念

特定の用途では、高温の熱CVDの方が高い純度や優れた結晶性を持つ膜を生成できる場合があります。強熱は、PECVDによって成長する膜に組み込まれることがある水素などの汚染物質を効果的に除去できます。

用途に応じた適切な選択

PECVDと従来のCVDの選択は、特定の目標と制約に完全に依存する戦略的なものです。

- 主な焦点が高スループット生産または熱に弱い基板での作業である場合: 低温動作と高速成膜速度により、PECVDがほぼ常に優れた選択肢となります。

- 主な焦点が、膜品質が最も重要である堅牢な基板上への高純度、結晶性膜の成膜である場合: 必要な材料構造を達成するために、高温熱CVDが依然として必要になる場合があります。

- 主な焦点が、基礎研究のためのシンプルさと低い初期機器コストである場合: 従来の熱CVDチューブ炉の方が、より簡単で安価な導入ポイントになる可能性があります。

最終的に、適切な技術の選択は、材料要件、基板の制限、および生産目標の明確な理解にかかっています。

要約表:

| 利点 | PECVD | CVD |

|---|---|---|

| 成膜温度 | 低い(室温から数百℃) | 高い(数百℃から1000℃超) |

| エネルギー効率 | 高い(エネルギー使用量が少ない) | 低い(エネルギー消費量が多い) |

| 成膜速度 | 速い | 遅い |

| 基板適合性 | 広い(熱に弱い材料に対応可能) | 限定的(弱い基板を損傷する可能性がある) |

| 膜品質制御 | 強化(RF電力と周波数による) | 基本(温度とガス流量による) |

KINTEKの先進的な炉ソリューションで研究室をアップグレードしましょう! 優れた研究開発と社内製造を活用し、マッフル炉、チューブ炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムなど、多様な研究室に高性能なPECVDおよびCVDチューブ炉を提供しています。当社の強力な深層カスタマイズ能力により、高スループット生産、熱に弱い基板、または高純度膜成膜など、お客様固有の実験要件に正確に対応することが保証されます。当社のテーラーメイドソリューションがお客様の研究と効率をどのように向上させるかについて、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- RF PECVDシステム 無線周波数プラズマエンハンスト化学気相成長法

- 縦型ラボ用石英管状炉 管状炉