本質的に、時効硬化とは、特定の金属合金の強度と硬度を劇的に向上させるために使用される低温熱処理プロセスです。このプロセスを真空炉で行うことで、強化が極めて高い精度で、かつ表面汚染なしに発生することが保証され、これは高性能部品にとって極めて重要です。

時効硬化の真の目的は、単に金属を硬くすることではなく、合金の最高の潜在能力を引き出すことです。これは、金属内に高度に制御された強化微細構造を生成することによって達成され、真空環境によって最も保護され、保証される結果です。

時効硬化の科学

時効硬化は、より正確には析出硬化として知られています。この名前は、金属の結晶構造内に微細な粒子、すなわち析出物が制御されて形成されることに由来します。これらの析出物が、強度向上の源です。

3段階のレシピ

このプロセスは単一の加熱ステップではなく、注意深く制御された3部構成のシーケンスです。最終的な「時効」ステップがプロセス名の由来ですが、最初の2つなしでは効果がありません。

1. 固溶化処理(「溶解」フェーズ) まず、合金を高温に加熱し、その温度を維持します。これにより、主要な合金元素が母材に溶解し、熱湯に砂糖が溶けるように均一な固溶体を形成します。

2. 急冷(「凍結」フェーズ) 次に、材料を水、油、または不活性ガス中で急速に冷却します。この急激な温度低下により、溶解した元素がその場に固定され、過飽和で不安定な状態が生まれます。この段階では、金属は比較的柔らかいです。

3. 時効処理(「強化」フェーズ) 最後に、合金をはるかに低い温度に再加熱し、特定の時間保持します。これが時効硬化のステップです。この穏やかな加熱により、閉じ込められた原子が移動し、極めて微細で均一に分散した析出物を形成するための十分なエネルギーが与えられます。

これが強度を生み出す理由

これらの微細な析出物は、金属の結晶格子内の障害物として機能します。それらは原子構造を所定の位置に効果的に固定し、応力がかかったときに原子面がお互いに滑り合うのを非常に困難にします。この「すべり」に対する内部抵抗が、私たちが測定する硬度と強度の向上です。

真空を使用する理由:決定的な利点

時効硬化と真空炉を組み合わせることは常に必要ではありませんが、要求の厳しい用途では、結果を保証する唯一の方法です。真空環境は2つの決定的な利点を提供します。

表面汚染の排除

時効の低温であっても、多くの高性能合金は空気中の酸素やその他の元素と反応する可能性があります。これにより表面に薄く脆い酸化層(スケール)が形成され、性能や疲労寿命が損なわれる可能性があります。真空により空気が除去され、部品がクリーンで化学的に変化せずに取り出されることが保証されます。

精度と均一性の確保

真空炉は、非常に均一な加熱を提供します。空気炉に見られる対流による「ホットスポット」がありません。この正確な温度制御と制御された冷却速度は、部品全体で目的の析出物のサイズと分布を正確に達成するために不可欠であり、機械的特性の一貫性を保証します。

一般的な時効硬化合金

このプロセスはすべての金属に適用されるわけではありません。次のような、それ用に設計された合金に特有のものです。

- アルミニウム合金: 6061、2024、7075

- ニッケル基スーパーアロイ: Inconel 718、Waspaloy

- 析出硬化ステンレス鋼: 17-4 PH、15-5 PH

- チタン合金: Ti 6Al-4V(特定の時効サイクルから恩恵を受ける)

トレードオフの理解

時効硬化は計り知れない利点をもたらしますが、その固有の妥協点を認識する必要があります。

延性の低下

強度向上の主なトレードオフは、延性の低下です。より硬い材料は脆くなる傾向があり、破断する前に伸びたり変形したりする量が少なくなります。

過時効のリスク

時効処理プロセスはバランスを取る作業です。温度が高すぎるか、時間が長すぎると、微細な析出物は粗大化し、大きくなりすぎます。この過時効と呼ばれる状態は、材料の強度を実際に低下させ、時には前回の硬化前の状態よりも低くなります。これは正確なプロセス制御の必要性を強調しています。

コストと複雑さ

真空炉は、標準的な大気炉よりも操作が複雑でコストがかかります。真空を使用する必要性の決定は、優れた表面仕上げと完全に均一な材料特性の必要性によって正当化される必要があります。

プロジェクトへの応用

時効硬化プロセスを指定する際、最終目標がアプローチを決定する必要があります。

- 最大の強度と疲労寿命が主な焦点である場合: 時効硬化は不可欠であり、表面完全性が損なわれてはならない部品(例:航空宇宙、医療、モータースポーツ部品)では真空プロセスが極めて重要です。

- 被削性が主な焦点である場合: 機械加工操作の大部分は、固溶化処理と急冷の*後*、時効硬化の*前*に実行します。この時点で材料は最も柔らかく、最も加工しやすい状態です。

- 性能とコストのバランスが主な焦点である場合: 信頼性の低い用途では、完全な真空よりもコスト効率が高い可能性があるため、管理された雰囲気(窒素やアルゴンなど)で十分な保護が得られるかどうかを評価します。

析出硬化の原理を理解することにより、標準的な合金を、エンジニアリングのニーズに正確に合わせて調整された高性能材料に変えることができます。

概要表:

| 主な側面 | 詳細 |

|---|---|

| プロセス | 3段階シーケンス:固溶化処理、急冷、時効処理 |

| 利点 | 強度と硬度の向上、微細構造の正確な制御、表面汚染なし |

| 一般的な合金 | アルミニウム(例:6061)、ニッケル基(例:Inconel 718)、ステンレス鋼(例:17-4 PH) |

| トレードオフ | 延性の低下、過時効のリスク、コストと複雑さの増大 |

| 用途 | 高性能部品のための航空宇宙、医療、モータースポーツ |

正確で汚染のない熱処理で研究室の能力を高める準備はできていますか?KINTEKは、マッフル炉、チューブ炉、ロータリー炉、真空・雰囲気炉、CVD/PECVDシステムを含む高度な高温炉ソリューションを提供するために、優れた研究開発と社内製造を活用しています。当社の強力な深層カスタマイズ能力により、アルミニウム、ニッケルスーパーアロイ、ステンレス鋼などの合金に関するお客様固有の実験要件を正確に満たすことができます。今すぐお問い合わせいただき、当社のカスタマイズされたソリューションが時効硬化プロセスを最適化し、性能を向上させる方法についてご相談ください!

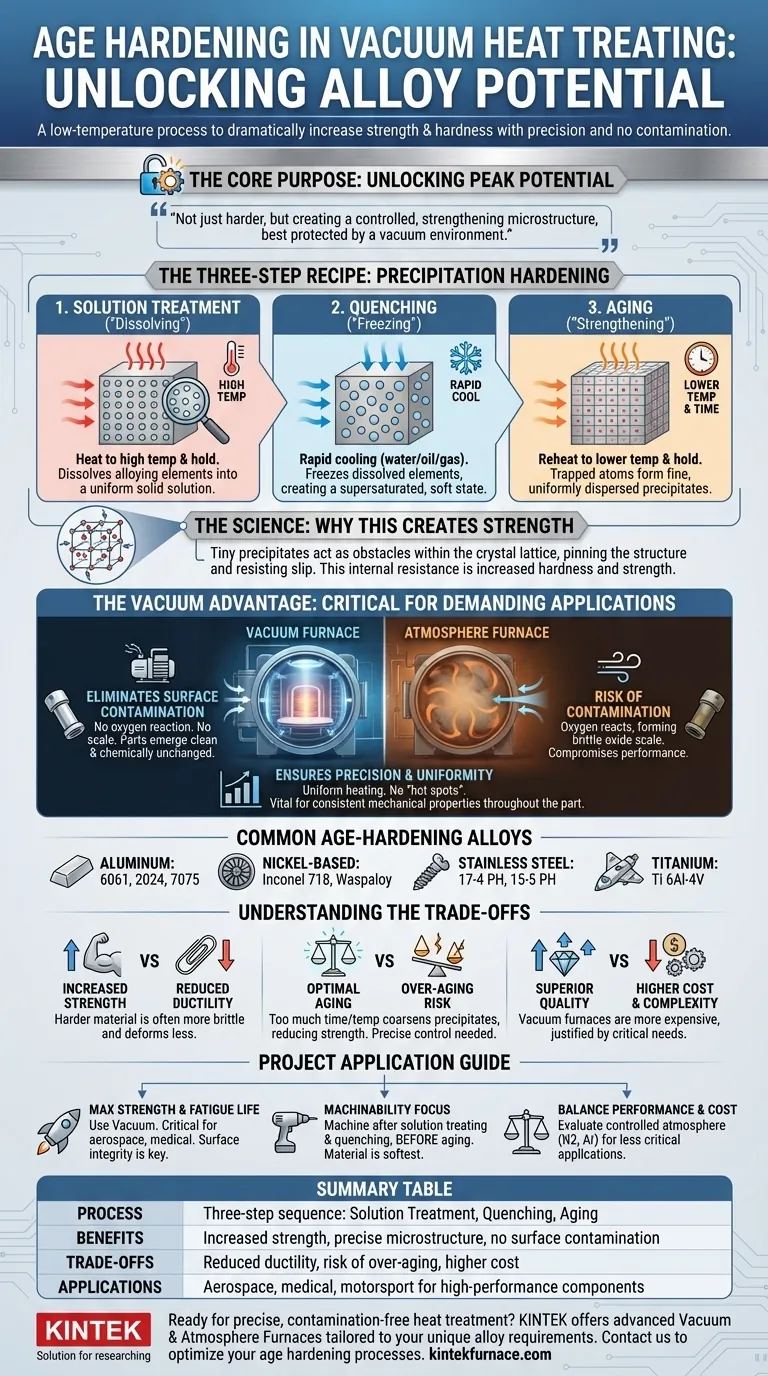

ビジュアルガイド