本質的に、化学気相成長法(CVD)は、表面に非常に薄く、高純度で高性能な固体膜を形成するために使用される基本的な製造プロセスです。携帯電話の半導体チップから、ジェットエンジンのタービン保護コーティング、医療用インプラントの生体適合性層に至るまで、精密に設計された特性を持つ材料に依存する産業にとって、CVDは頼りになる方法です。

CVDは単一の製品ではなく、多用途なプラットフォーム技術です。その真の力は、化学ガスから材料を層ごとに構築できる能力にあり、エンジニアは材料の純度、厚さ、構造をほぼ原子レベルで前例のないほど制御できます。

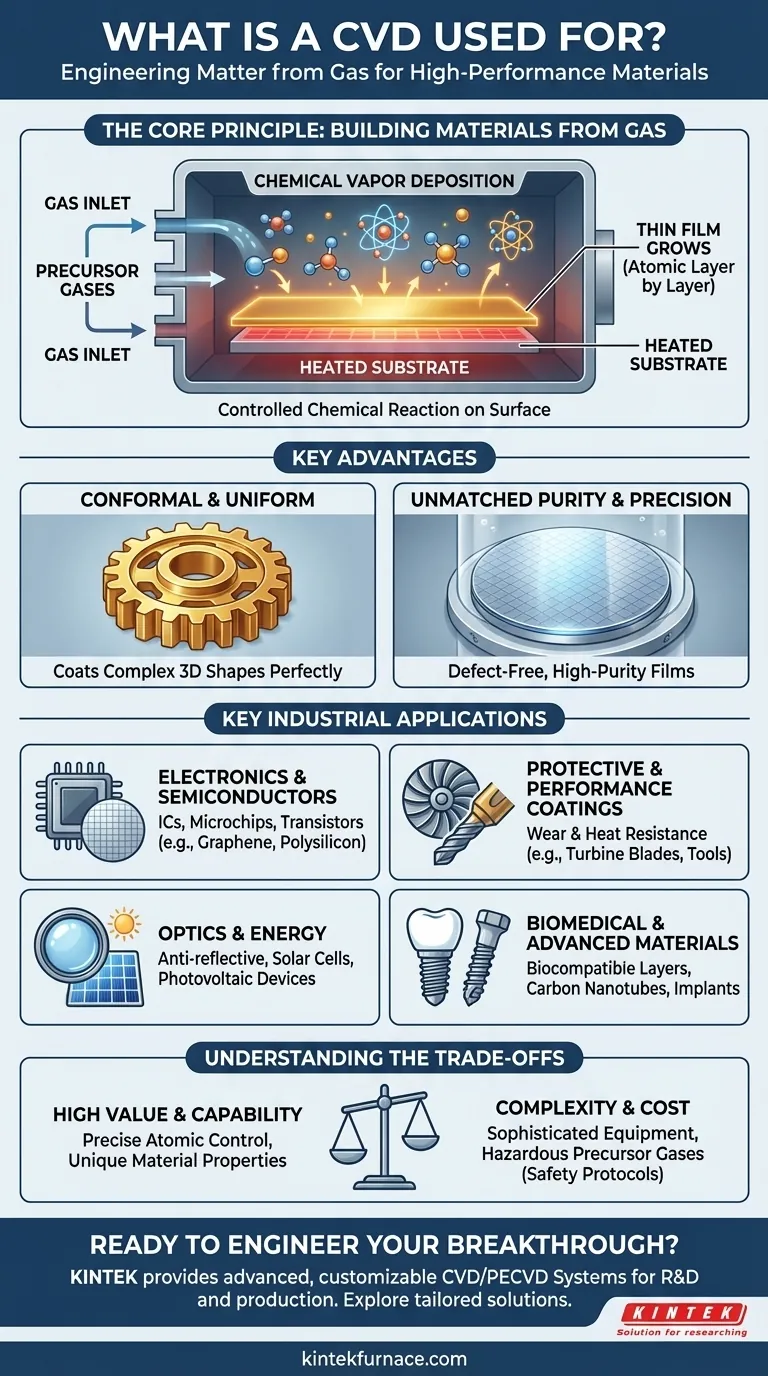

核心原理:ガスから材料を構築する

CVDは、コーティングされる物体(基板として知られる)を含むチャンバーに反応性ガスを導入することで機能します。これらのガスは、加熱された基板表面で分解および反応し、固体材料の薄膜を残します。

制御された化学反応

これは、高度に制御された「スプレー塗装」プロセスと考えることができますが、塗料の代わりに特定のガスを使用します。これらのガスが熱い表面に当たると、化学反応が引き起こされ、固体材料が原子層ごとに直接物体上に「成長」します。

コンフォーマルで均一な層の作成

CVDの主な利点は、コンフォーマル膜を生成する能力です。これは、堆積された層が基板の輪郭に完全に追従し、最も複雑で入り組んだ3D形状でさえも均一にコーティングすることを意味します。これは、従来のコーティング方法では達成が困難なことです。

比類のない純度と精度を達成する

プロセスが真空密閉されたチャンバー内で高純度ガスを使用して行われるため、得られる膜は非常に純粋で欠陥がありません。このレベルの完璧さは、マイクロエレクトロニクスのようなアプリケーションでは不可欠です。

主要な産業用途

これらの完璧な薄膜を生成する能力により、CVDは幅広いハイテク産業で不可欠なものとなっています。

エレクトロニクスと半導体

これは最大かつ最も重要なアプリケーションです。現代のエレクトロニクスはCVDなしでは存在しません。CVDは、集積回路(IC)やマイクロチップを形成する複数の絶縁層、導電層、半導体層を堆積するために使用されます。

窒化ケイ素、多結晶シリコン、およびグラフェンのような先進材料は、シリコンウェハー上にトランジスタやその他の微細な部品を構築するためにCVDを使用して堆積されます。

保護および性能コーティング

CVDは、機械部品の耐久性と性能を劇的に向上させるために使用されます。窒化チタンやダイヤモンドライクカーボンなどの非常に硬い材料を、切削工具、ベアリング、またはエンジン部品に堆積させて、非常に耐摩耗性の高い表面を作成できます。

航空宇宙産業では、タービンブレードに熱バリアコーティングを施し、ジェットエンジン内部の極度の熱から保護するために使用されます。

光学とエネルギー

このプロセスは、特定の光学特性を持つ膜を作成するために不可欠です。これには、レンズやミラーの反射防止コーティングや、光を電気に変換する太陽電池(太陽電池)内の特殊な層の作成が含まれます。

生体医療および先進材料

医療分野では、CVDは人工関節や歯科用インプラントなどのインプラントに超薄型で不活性な生体適合性コーティングを施します。これにより、体がインプラントを拒絶するのを防ぎ、寿命を延ばすのに役立ちます。

また、薬物送達、水処理膜、化学センサーなどのアプリケーションで独自の特性を持つカーボンナノチューブや金属有機構造体(MOF)のような先進構造を製造するためにも使用されます。

トレードオフを理解する

CVDは強力ですが、万能な解決策ではありません。特定の複雑さと限界があり、高価値のアプリケーションに適しています。

装置とプロセスの複雑さ

CVDシステムは高度で高価です。温度、圧力、前駆体ガスの流量を正確に制御する必要があります。それらを操作するにはかなりの専門知識が必要です。

化学的および安全上の制約

プロセスは、所定の温度で望ましい反応をする適切な前駆体ガスの入手可能性に完全に依存します。これらのガスの多くは危険、有毒、または自然発火性(空気中で発火する)である可能性があり、厳格な安全プロトコルと取り扱いインフラストを必要とします。

目標に合った適切な選択をする

CVDが適切かどうかを判断することは、原子レベルの材料制御という独自の機能が目標に必要かどうかによって完全に異なります。

- 大量生産されるエレクトロニクスが主な焦点である場合:CVDは、現代のマイクロプロセッサやメモリチップの複雑な層を製造するための、不可欠な業界標準です。

- 表面の耐久性向上が主な焦点である場合:CVDは、故障が許されない重要な部品に高性能の耐摩耗性、耐腐食性、または耐熱性コーティングを施すための主要な選択肢です。

- 新しい光学デバイスまたは医療デバイスの作成が主な焦点である場合:CVDは、生体適合性表面から独自の光操作特性を持つ層まで、他の方法では作成が不可能な特殊な薄膜の作成を可能にします。

最終的に、化学気相成長法は、最も基本的なレベルで物質を工学的に設計するための強力なツールであり、次世代の高性能材料を可能にします。

要約表:

| CVDアプリケーション分野 | 堆積される主要材料 | 主な利点 |

|---|---|---|

| エレクトロニクス&半導体 | 窒化ケイ素、多結晶シリコン、グラフェン | 微細な回路部品を製造 |

| 保護コーティング | 窒化チタン、ダイヤモンドライクカーボン | 極度の耐摩耗性と耐熱性を提供 |

| 光学&エネルギー | 反射防止層、太陽電池材料 | 光吸収と反射を制御 |

| 生体医療 | 生体適合性コーティング | インプラントの適合性と寿命を向上 |

次の画期的な材料を設計する準備はできていますか?

優れた研究開発と自社製造を活用し、KINTEKは、特殊なCVD/PECVDシステムを含む先進的な高温炉ソリューションを多様な研究室に提供しています。当社の強力な深いカスタマイズ能力により、高純度、高性能膜の堆積に関するお客様独自の実験要件に正確に対応できます。

当社の技術がお客様の研究や生産をどのように強化できるかについて話し合いましょう: 今すぐ専門家にご連絡いただき、オーダーメイドのソリューションについてご相談ください

ビジュアルガイド

関連製品

- RF PECVDシステム 無線周波数プラズマエンハンスト化学気相成長法

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン