CVD(化学気相成長)システムとは、本質的に、材料を一度に原子層ずつ構築するための精密機械です。揮発性の前駆体ガスを反応チャンバーに導入し、そこでガスが加熱された表面(基板)上で分解・反応し、極めて薄く均一な固体膜を形成することで機能します。ガスの供給システム、加熱された反応チャンバー、真空システムの主要コンポーネントが連携し、気体から固体へのこの変換のための高度に制御された環境を作り出します。

CVDシステムは単にコーティングを施すためのものではなく、材料の表面を根本的に設計するためのツールです。その真の価値は、従来のコーティング方法では不可能な、最も複雑な三次元物体に対しても、調整された特性を持つ耐久性の高い高純度膜を作成できる能力にあります。

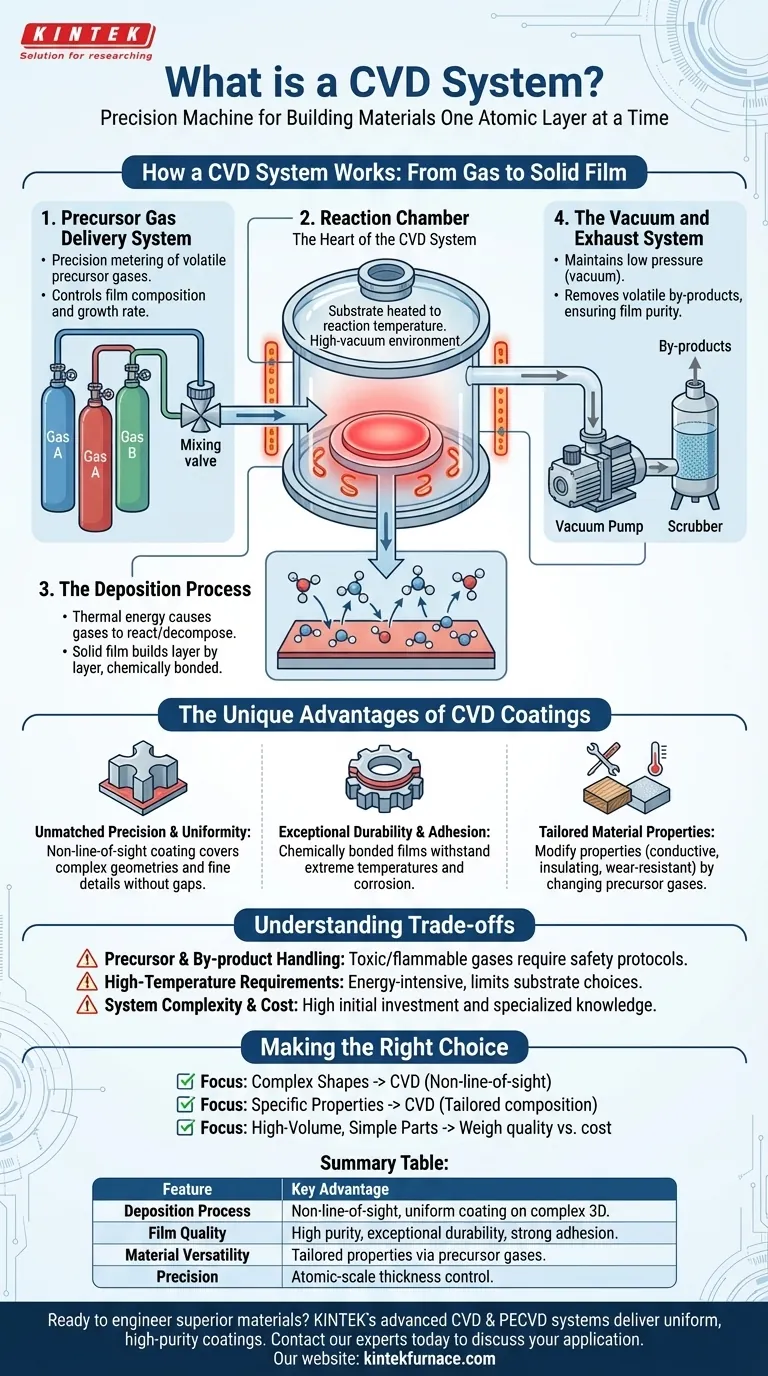

CVDシステムが機能する仕組み:気体から固体膜へ

CVDプロセス全体は、基板表面での化学反応を制御するために設計された、慎重に順序立てられたシーケンスです。システムの各コンポーネントは、目的の結果を達成するために重要な役割を果たします。

前駆体ガス供給システム

これはプロセスの出発点です。ガス供給システムは、最終的な膜を構築するために必要な化学元素を含む、一つまたは複数の揮発性前駆体ガスを貯蔵し、正確に計量します。 システムのガス混合物と流量に対する制御は、最終的なコーティングの組成と成長速度に直接影響するため、極めて重要です。

反応チャンバー

反応チャンバーはCVDシステムの心臓部です。これは密閉された容器であり、多くの場合、基板を収容する高温真空炉です。 チャンバー内では、加熱機構が基板の温度を化学反応を誘発するために必要な特定の点まで上昇させます。同時に、真空システムが空気を取り除き、正確な低圧環境を維持します。

成膜プロセス

基板が加熱され、チャンバーが適切な圧力になると、前駆体ガスが導入されます。高温の基板からの熱エネルギーにより、ガスがその表面上で直接反応および/または分解します。 前駆体が分解するにつれて、基板に化学的に結合した固体膜が堆積します。このプロセスにより、膜は層ごとに構築され、卓越した純度と構造的完全性が保証されます。

真空および排気システム

このシステムは二つの不可欠な機能を果たします。第一に、反応に必要な低圧(真空)環境を維持します。第二に、成膜プロセス中に生成された揮発性の副生成物を除去します。 これらの不要なガスを継続的に除去することにより、システムは成長する膜の純度を確保し、成膜プロセスが効率的に進行できるようにします。

CVDコーティングの独自の利点

CVDがマイクロエレクトロニクスや先端材料などの分野で広く使用されている理由は、生成される膜が、他では達成が困難または不可能な特性を持っているからです。

比類のない精度と均一性

CVDは、膜の厚さに対して卓越した制御を提供し、多くの場合、原子スケールまでの精度を実現します。

成膜が気相から行われるため、コーティングは非視線(non-line-of-sight)です。これは、スプレーやスパッタリング法で残りがちな薄い部分や隙間なく、複雑な内部形状や微細なディテールを含むすべての表面を均一に覆うことができることを意味します。

卓越した耐久性と密着性

CVD膜は単に基板の上に層状に重ねられるのではなく、化学的に結合されます。これにより、極端な温度、熱サイクル、腐食環境に耐えることができる、非常に強力で耐久性のあるコーティングが作成されます。

調整可能な材料特性

CVDの真の力はその多用途性にあります。前駆体ガスを変更することにより、オペレーターは結果として得られる膜の特性を正確に調整できます。

例えば、シランとアンモニアガスを使用すると、硬い絶縁性の窒化ケイ素膜を作成できます。シランと亜酸化窒素に切り替えると、電子機器の基本的な構成要素である二酸化ケイ素膜が生成されます。これにより、導電性、絶縁性、耐摩耗性、または化学的不活性な膜の作成が可能になります。

トレードオフの理解

CVD技術は強力ですが、考慮しなければならない複雑さと限界も伴います。客観的であるためには、これらの課題を認識する必要があります。

前駆体および副生成物の取り扱い

CVDで使用される前駆体ガスは、しばしば有毒、可燃性、または腐食性があります。化学的な副生成物も危険な場合があります。これには、運用コストと複雑さを増大させる高度な安全プロトコルと取り扱いインフラストラクチャが必要になります。

高温要件

多くのCVDプロセスでは、目的の化学反応を開始するために非常に高い温度が必要です。これはかなりのエネルギーを消費し、一部の基板材料が熱応力に耐えられない可能性があるため、使用できる基板材料の種類を制限します。

システムの複雑さとコスト

高純度ガスハンドリング、真空技術、および正確な温度制御の必要性により、CVDシステムは機械的に複雑になります。その結果、初期投資コストが高く、操作とメンテナンスには専門的な知識が必要です。

目的に合った正しい選択をする

CVDを使用するかどうかの決定は、アプリケーションの技術的要件に完全に依存します。

- 複雑な形状の高度に均一で欠陥のないコーティングの作成が主な焦点である場合: 非視線成膜プロセスにより、CVDは比類のない選択肢となります。

- 特定の電気的または機械的特性を持つ材料の開発が主な焦点である場合: 膜組成を正確に制御できる能力により、CVDは不可欠な研究および製造ツールとなります。

- 単純な部品に対する大量生産の低コスト表面処理が主な焦点である場合: CVDの優れた品質と、塗装や電気めっきなどのより単純な方法と比較した場合のシステムの運用上の複雑さとコストを比較検討する必要があります。

最終的に、CVDシステムは材料作成に対する原子レベルの制御を提供し、単純な表面を高機能なコンポーネントへと変貌させます。

要約表:

| 特徴 | 主な利点 |

|---|---|

| 成膜プロセス | 複雑な3D形状に対する非視線による均一なコーティング |

| 膜の品質 | 高純度、卓越した耐久性、強力な化学的密着性 |

| 材料の多用途性 | 前駆体ガスによる特性の調整(導電性、絶縁性、耐摩耗性) |

| 精度 | 欠陥のない膜作成のための原子スケールでの厚さ制御 |

原子レベルの精度で優れた材料を設計する準備はできましたか?

KINTEKの高度なCVDおよびPECVDシステムは、お客様の最も要求の厳しい研究および生産ニーズを満たすように設計されています。優れた社内R&Dおよび製造能力を活用し、標準モデルから深くカスタマイズされたシステムまで、マイクロエレクトロニクスおよび先端材料分野での成功に不可欠な、均一で高純度なコーティングを提供する堅牢なソリューションを提供します。

今すぐ専門家にご相談いただき、KINTEK CVDシステムがお客様のアプリケーションをどのように変革できるかをご相談ください。

ビジュアルガイド

関連製品

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- RF PECVDシステム 無線周波数プラズマエンハンスト化学気相成長法

- ラボ用ダイヤモンド成長用円筒型共振器MPCVD装置システム

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械

よくある質問

- B-CVD法によるグラフェン成長において、溶融スズ(Sn)はどのような役割を果たしますか?高性能なシワ構造のエンジニアリング

- CVDは何のために使われますか?先進的なアプリケーション向けに高性能薄膜を設計する

- CVD装置の主要な構成要素は何ですか?精密薄膜成膜のための5つの必須部品をマスターしましょう

- h-BNの耐食性において、CVD装置の主な機能は何ですか?高性能フィルムのための精密合成をマスターする

- CVDの生物医学的応用にはどのようなものがありますか?医療機器の安全性と寿命を向上させる

- GeCC合成における熱蒸着コーティングシステムの役割は何ですか?ナノワイヤ成長のための精密シーディング

- 標準的なCVDチューブ炉の動作温度範囲は何度ですか?材料成膜の精度を解き放つ

- CVDにおいて、マルチチャンネル流量計を備えたアルゴンキャリアガスシステムが必要なのはなぜですか?薄膜精密成膜マスター