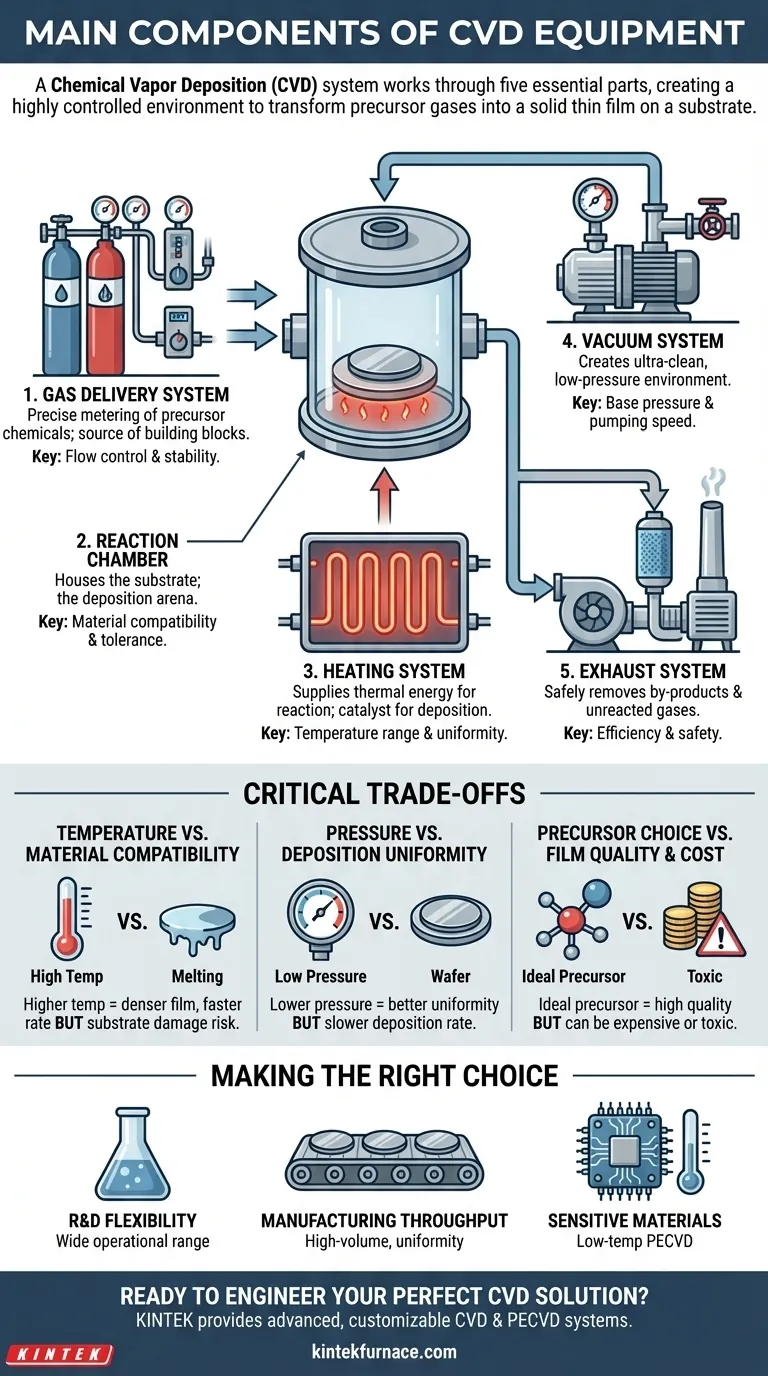

その核心において、化学気相成長(CVD)システムは、ガス供給システム、反応室、加熱のためのエネルギー源、真空システム、排気システムの5つの必須部品で構成されており、これらが一体となって機能します。

CVD装置は単なるハードウェアの集合体ではありません。それは、原子レベルで化学反応を制御するように設計された精密機器であり、各コンポーネントが前駆体分子のガスボンベから基板上の固体層への移動を管理する上で極めて重要な役割を果たします。

コンポーネントが協調して機能する方法

各コンポーネントの機能性を理解することで、CVDプロセスがいかにしてその驚異的な精度を達成するかが明らかになります。システム全体は、原子または分子の層を一つずつ積み重ねて薄膜を構築するために、環境と材料の流れを細心の注意を払って制御するように設計されています。

ガス供給システム:構成要素の源

プロセスは、最終的な膜に必要な原子を含む特殊なガスまたは気化された液体である前駆体から始まります。

ガス供給システムは、これらの揮発性の化学物質を貯蔵し、反応室に供給する役割を担います。マスフローコントローラーを使用して各ガスの流れを極めて正確に測定し、化学的な「レシピ」が正確であることを保証します。

反応室:成膜の場

反応室は、基板(コーティングされる材料)を収容する密閉された堅牢な容器です。ここが成膜が行われるシステムの心臓部です。

チャンバーは、最終的な膜を台無しにする汚染を防ぐために、高温および真空条件に耐え、クリーンで不活性な環境を確保するように設計されています。

エネルギー・加熱システム:反応の触媒

前駆体が反応して膜を形成するためには、エネルギーが必要です。ほとんどのCVDシステムでは、このエネルギーは、基板を加熱する高温炉または発熱体によって供給されます。

この熱エネルギーが前駆体分子の化学結合を破壊し、目的の原子が加熱された基板表面に堆積することを可能にします。温度は、特定のプロセスに応じて200°Cから1500°C以上まで幅があります。

真空システム:クリーンな環境の創出

CVDが真空下で実施されるのには、2つの重要な理由があります。第一に、真空ポンプがチャンバー内の空気やその他の大気汚染物質を除去し、超クリーンな環境を作り出します。

第二に、大気圧よりもはるかに低い圧力で動作させることにより、前駆体ガス分子が衝突を最小限に抑えて基板表面に到達できるようにし、より均一で高品質な膜の形成を促進します。

排気・ガス管理システム:純度と安全性の確保

化学反応が発生すると、目的の膜だけでなく、気体の副生成物も生成されます。

排気システムは、ポンプやスクラバーを含み、これらの副生成物や未反応の前駆体ガスをチャンバーから安全に取り除きます。これにより、反応への干渉を防ぎ、有害な物質が排出される前に中和されます。

重要なトレードオフの理解

CVDシステムの性能は、競合する要因の絶え間ないバランスの上に成り立っています。あるパラメータを最適化すると、別のパラメータで妥協が必要になることが多く、これらのトレードオフを理解することがプロセスを習得するための鍵となります。

温度 対 材料適合性

温度が高いほど、一般的に高密度で高純度の膜と速い成膜速度が得られます。しかし、基板は溶解、反り、または損傷することなくこれらの温度に耐える必要があります。これは、成膜プロセスを選択する際の主要な制約となります。

圧力 対 成膜均一性

チャンバー内の圧力を下げることは、ガス分子の平均自由行程を改善し、基板全体にわたる膜の均一性を向上させます。トレードオフとして、圧力が低いと成膜速度が大幅に低下し、製造スループットに影響を与える可能性があります。

前駆体の選択 対 膜品質とコスト

前駆体化学物質の選択は根本的です。理想的な前駆体は、供給される間は安定していますが、目的の温度では十分に反応性がある必要があります。しかし、最高の性能を発揮する前駆体は、非常に高価であったり、有毒であったり、取り扱いが難しかったりするため、膜の品質、プロセスコスト、および操作の安全性との間でトレードオフが生じます。

目標に合わせた適切な選択

CVDシステムの構成は、その意図された用途に直接結びついています。理想的なセットアップは、あなたの主要な目的に完全に依存します。

- 研究開発が主な焦点の場合: 新しい材料やプロセスを探求するために、温度、圧力、ガス化学の広い動作範囲を持つ、非常に柔軟なシステムが必要です。

- 大量生産が主な焦点の場合: スループット、再現性、および優れた均一性に最適化されたシステムが優先され、多くの場合、自動化されたウェーハハンドリングが伴います。

- 感度の高い材料(プラスチックや特定の電子部品など)のコーティングが主な焦点の場合: 熱エネルギーを補うためにRFエネルギー源を使用する、プラズマ強化CVD(PECVD)のような低温バリアントが必要です。

これらのコアコンポーネントがどのように機能し、相互作用するかを理解することで、成膜環境を制御し、最終的な材料の特性を設計する能力が得られます。

要約表:

| コンポーネント | 主な機能 | 重要な考慮事項 |

|---|---|---|

| ガス供給システム | 前駆体化学物質の正確な計量と供給。 | 流量制御の精度と前駆体の安定性。 |

| 反応室 | 基板を収容し、成膜のための密閉環境を提供する。 | 材料適合性と温度・圧力耐性。 |

| 加熱システム | 化学反応を触媒するための熱エネルギーを供給する。 | 温度範囲、均一性、加熱速度。 |

| 真空システム | 汚染のない低圧環境を作り出す。 | 到達真空度と排気速度。 |

| 排気システム | 反応副生成物および未反応ガスを安全に除去する。 | 効率と安全性(例:有害ガスのスクラビング)。 |

あなたの完璧なCVDソリューションを設計する準備はできましたか?

コンポーネントを理解することは第一歩です。それをあなたの独自の研究または生産目標を満たすシステムに統合することが次です。KINTEKはこの分野で卓越しています。

卓越したR&Dと社内製造を活用し、当社は多様な研究所に先進的なCVDおよびPECVDシステムを提供しています。当社の深いカスタマイズ能力により、お客様の特定の要件に合わせてシステムを正確に調整できます。必要なものが何であれ:

- R&Dの柔軟性: 新しい材料を探求するための広い動作範囲を持つシステム。

- 製造スループット: 大量生産、均一な生産のために最適化されたシステム。

- 低温コーティング: 感度の高い基板のためのPECVDシステム。

お客様が必要とする正確な膜特性を実現するCVDシステムをどのように構築できるか、ぜひご相談ください。専門家によるコンサルテーションについては、今すぐお問い合わせください。

ビジュアルガイド

関連製品

- RF PECVDシステム 無線周波数プラズマエンハンスト化学気相成長法

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械