本質的に、プラズマ支援化学気相成長法(PECVD)は、多くの先端産業で高性能薄膜を形成するための基礎的なプロセスです。最も一般的に使用されるのは、半導体の製造における絶縁層や保護層の堆積、太陽電池やLEDの効率向上コーティングの作成、医療用インプラントから食品包装に至る材料への保護バリアの適用です。

PECVDの決定的な利点は、エネルギー豊富なプラズマを利用して、従来のプロセスよりも大幅に低い温度で高品質の膜を堆積できることです。これにより、従来の高温プロセスでは損傷または破壊されてしまう温度に敏感な材料をコーティングすることが可能になります。

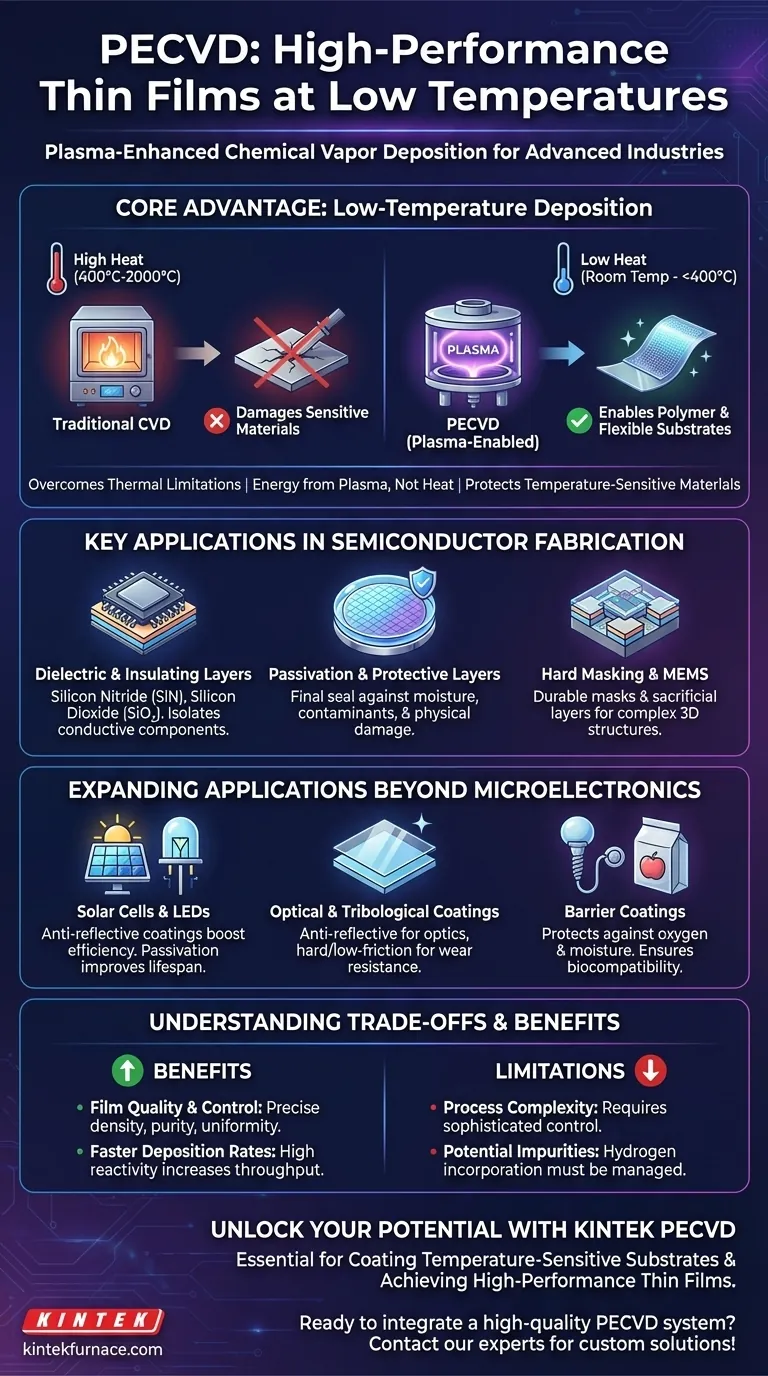

核となる利点:低温堆積

PECVDが広く採用されている主な理由は、熱の問題に対する独自の解決策です。これは、膜堆積のためのエネルギー要件を根本的に変えます。

熱的制約の克服

従来の化学気相成長法(CVD)は、基板表面での化学反応に必要なエネルギーを供給するために、多くの場合400°Cから2000°Cという非常に高い温度に依存します。

この極端な熱により、従来のCVDはポリマー、フレキシブルエレクトロニクス、既存の層を持つ特定の複雑な半導体デバイスなど、多くの材料との互換性がなくなります。

プラズマの役割

PECVDは、エネルギーを別の形態、すなわちプラズマとして導入することにより、この制限を回避します。

ガスに電場を印加することで、PECVDはプラズマ(非常に反応性の高い種を含む電離した物質の状態)を生成します。このプラズマが化学反応の活性化エネルギーを提供し、強烈な熱を必要とせずに高密度で高品質な膜の堆積を可能にします。

新しい基板の実現

この低温能力(時には室温近くで動作する)は、PECVDが非常に幅広い温度に敏感な基板に使用できることを意味します。これは、印刷エレクトロニクス、医療機器、先端光学における革新の重要な実現要因となっています。

半導体製造における主要な用途

PECVDは半導体業界において不可欠な主力技術であり、集積回路やその他のマイクロデバイスの微細構造を構築するために不可欠です。

誘電体および絶縁層

最も一般的な用途は、窒化ケイ素(SiN)や二酸化ケイ素(SiO₂)などの誘電体膜の堆積です。これらの膜は電気絶縁体として機能し、単一チップ上の何百万もの導電性コンポーネントを互いに隔離します。

パッシベーション層および保護層

PECVDは、完成したシリコンウェハ上に最終的な保護層、すなわちパッシベーション層を適用するために使用されます。この膜はデバイスを密閉し、故障の原因となる湿気、汚染物質、物理的損傷からデバイスを保護します。

ハードマスクおよびMEMS

マイクロ電気機械システム(MEMS)や複雑な回路パターニングにおいて、PECVD膜は耐久性のあるハードマスクまたは犠牲層として機能します。これらの一時的な構造はエッチングプロセスをガイドするか、除去される前に複雑な3D形状を構築するのに役立ちます。

マイクロエレクトロニクスを超えた用途の拡大

PECVDの多用途性により、他のさまざまなハイテク分野での採用が進んでいます。

太陽電池とLED

太陽光発電では、PECVDは太陽電池によって吸収される光の量を増加させる反射防止コーティングを堆積するために使用されます。また、セルの全体的な電気効率と寿命を向上させる重要なパッシベーション層も提供します。同様の原理が、高輝度LEDの製造にも適用されます。

光学コーティングおよびトライボロジーコーティング

PECVDは、ガラスやその他の表面に特殊なコーティングを適用するために使用されます。これには、サングラスや精密光学機器用の反射防止層の作成や、高い耐摩耗性が要求される部品のための非常に硬く、低摩擦の膜の堆積が含まれます。

バリアコーティング

PECVDによって作成される高密度で均一な膜は、優れたバリアを形成します。これは、電子機器内のフレキシブルポリマー基板を酸素や湿気から保護するため、また、ポテトチップスの袋の内側に不活性コーティングを施して鮮度を保つためにも使用されます。また、生体適合性を確保するために医療用インプラントをコーティングするためにも使用されます。

トレードオフと利点の理解

強力ではありますが、PECVDを選択するには、他の方法と比較した場合の特定の利点と潜在的な課題を理解する必要があります。

利点:膜の品質と制御

PECVDは、密度、純度、均一性などの膜特性を正確に制御できます。プラズマ駆動型の反応により、複雑な表面トポグラフィーでも均一に覆う高品質でコンフォーマルなコーティングを生成できます。

利点:より速い堆積速度

プラズマの高い反応性により、他のいくつかの低温堆積技術と比較して反応速度が速くなり、結果として堆積速度が向上し、製造スループットが向上します。

制限:プロセスの複雑さ

PECVDシステムは、単純な熱CVD反応器よりも複雑です。プラズマ、ガス流量、圧力、RF電力を管理するには、一貫性のある再現性のある結果を保証するための高度な制御が必要です。

制限:潜在的な不純物

このプロセスではしばしば水素を含む前駆体ガス(例:シラン)を使用するため、水素原子が堆積膜に取り込まれる可能性があります。これは時には有益であることもありますが、注意深く管理する必要がある望ましくない不純物となることもあります。

目標に合わせた適切な選択

PECVDの選択は、材料の制約と性能要件に完全に依存します。

- 集積回路またはMEMSの製造が主な焦点である場合: PECVDは、熱的に敏感なデバイスアーキテクチャを損傷することなく、高品質の誘電体、パッシベーション、および構造層を堆積するための業界標準です。

- ポリマーなどの温度に敏感な材料のコーティングが主な焦点である場合: PECVDは、基板の損傷を避けつつ、高密度で保護的な膜を生成できるため、しばしば唯一の実行可能な選択肢となります。

- 光学デバイスまたはエネルギーデバイスの性能向上に焦点を当てている場合: PECVDを使用して、太陽電池やLED、光学コンポーネントの効率と耐久性を直接向上させる反射防止層とパッシベーション層を設計します。

結局のところ、PECVDが堆積プロセスを高温から切り離す能力は、現代の材料工学において最も多用途で不可欠なツールの1つとなっています。

要約表:

| 主要な応用分野 | PECVDの主な用途 | 主要な材料/例 |

|---|---|---|

| 半導体製造 | 誘電体絶縁層および保護パッシベーション膜の堆積。 | 窒化ケイ素(SiN)、二酸化ケイ素(SiO₂) |

| 太陽電池とLED | 効率向上のための反射防止コーティングとパッシベーション層の適用。 | 太陽光発電、高輝度LED |

| バリアおよび保護コーティング | 敏感な材料上の湿気や酸素に対する高密度で均一なバリアの作成。 | 医療用インプラント、食品包装、フレキシブルエレクトロニクス |

| 光学コーティングとトライボロジーコーティング | 表面への硬質で耐摩耗性のある膜または反射防止膜の堆積。 | 精密光学機器、サングラス、機械部品 |

高度な用途のためにPECVDの可能性を解き放つ

PECVDの独自の低温能力は、温度に敏感な基板のコーティングや高性能薄膜の実現に不可欠です。KINTEKは、卓越したR&Dと社内製造を活用し、お客様の特定のニーズに合わせて調整された先進的なPECVDシステムを提供します。

次世代半導体の開発、太陽電池効率の向上、医療機器の保護バリアの作成のいずれであっても、当社の深いカスタマイズ能力により、お客様の独自の実験的および生産要件に合わせてPECVDソリューションが正確に設計されることが保証されます。

研究室や生産ラインに高品質で信頼性の高いPECVDシステムを統合する準備はできましたか? 当社の専門家にご相談ください。優れた薄膜結果を達成するために、どのように支援できるかをご相談ください。

ビジュアルガイド

関連製品

- RF PECVDシステム 無線周波数プラズマエンハンスト化学気相成長法

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- ナノダイヤモンドコーティング用HFCVD装置