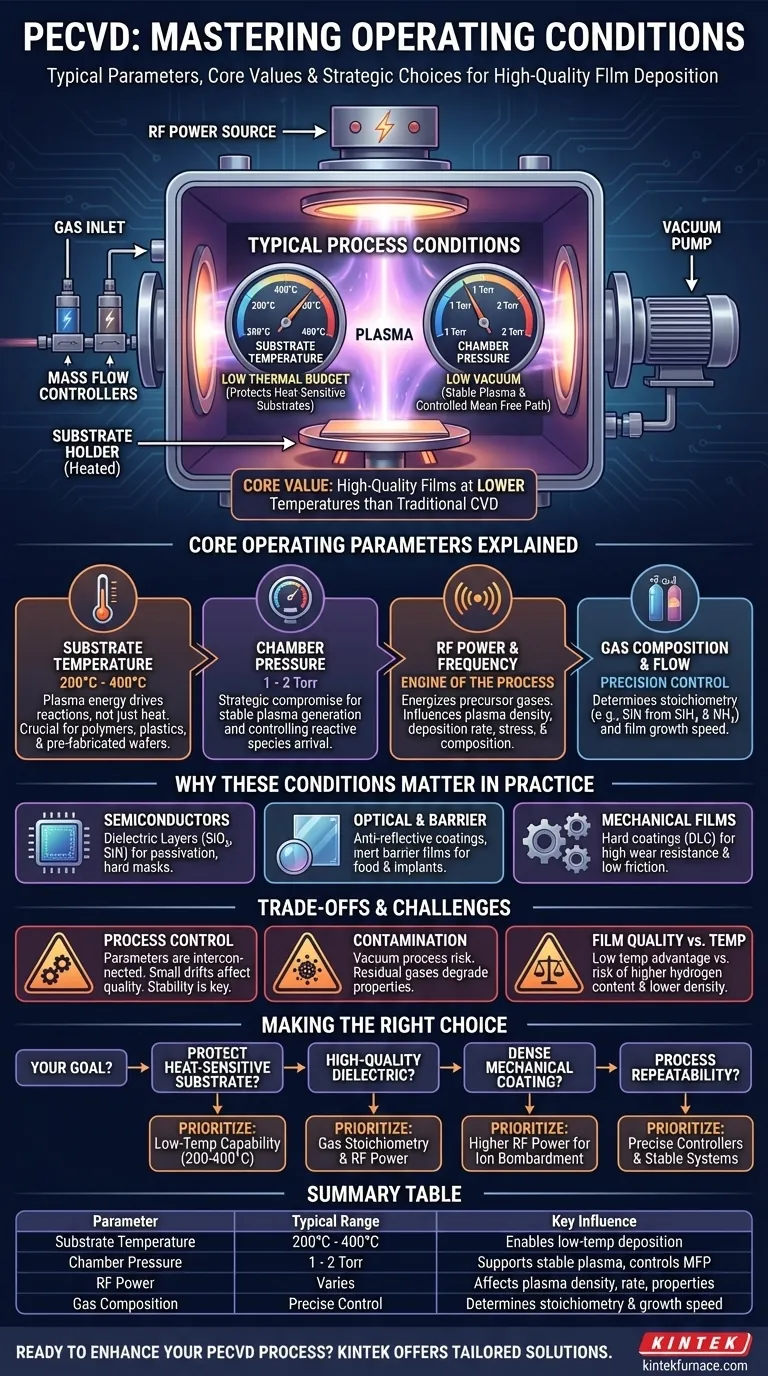

典型的なプロセスでは、プラズマ支援化学気相成長法(PECVD)は、基板温度200°Cから400°Cの間、および1~2Torrの低真空圧力範囲で動作します。これらが標準的なパラメーターですが、プロセスは非常に適応性が高く、特定の用途のために、より低い温度またはより高い温度のバリエーションが使用されます。

PECVDの核となる価値は、その特定の動作範囲にあるのではなく、従来の化学気相成長法(CVD)よりも大幅に低い温度で高品質の膜を堆積できる能力にあります。温度、圧力、プラズマ電力の相互作用を理解することが、プロセスを習得する鍵となります。

主要な動作パラメーターの解説

PECVDチャンバー内の条件は任意ではなく、各パラメーターは堆積プロセスの特定の側面と堆積膜の最終的な特性を制御するレバーです。

基板温度 (200°C - 400°C)

PECVDを特徴づけるのは、その比較的低い動作温度です。これは、純粋な熱エネルギーではなく、プラズマからのエネルギーを使用して化学反応を促進することによって可能になります。

この低い熱バジェットは、ポリマー、プラスチック、または以前の製造工程を経た半導体ウェーハなど、高温に耐えられない基板上に膜を堆積する場合に不可欠です。温度は、基板が載置されている電極を加熱することによって、精密に制御されます。

チャンバー圧力 (1 - 2 Torr)

PECVDは低真空環境で動作します。この圧力範囲は戦略的な妥協点です。

安定したプラズマ(イオン化ガスの状態)を生成するには十分に低くなければなりません。また、平均自由行程(分子が衝突するまでに移動する平均距離)を制御するためにも重要であり、これは反応性種が基板表面に到達する方法に影響します。

RF電力と周波数

温度や圧力ではありませんが、高周波(RF)電力はPECVDプロセスの原動力です。RF電源は前駆体ガスにエネルギーを与え、プラズマを生成します。

適用される電力の量は、プラズマ密度とイオンエネルギーに直接影響します。これは、膜の堆積速度、内部応力、密度、および化学組成に影響を与えます。

ガス組成と流量

実際の膜は、精密なマスフロー制御ラインを介してチャンバーに導入される前駆体ガスから構築されます。たとえば、窒化ケイ素(SiN)を堆積させるには、シラン(SiH₄)とアンモニア(NH₃)の混合物が必要になる場合があります。

これらのガスの比率と流量は、結果として得られる膜の化学量論(元素組成)と成長速度を決定するために細心の注意を払って制御されます。

実用上これらの条件が使用される理由

PECVDの精密な制御により、膜特性が譲れない幅広い現代技術にとって不可欠なものとなっています。

半導体の誘電体層

マイクロチップの製造では、PECVDは二酸化ケイ素(SiO₂)や窒化ケイ素(SiN)などの絶縁膜を堆積させるために使用されます。これらはデバイスを保護するためのパッシベーション層、または後続のエッチングステップ中のハードマスクや犠牲層として機能します。

光学コーティングとバリアコーティング

PECVDは、レンズや太陽電池の反射防止コーティングを作成するために使用されます。また、柔軟な食品包装材に酸素や湿気から保護するための高密度で不活性なバリア膜を堆積させるため、あるいは生体適合性を確保するために生体医療インプラント上に堆積させるためにも使用されます。

機械的・トライボロジー膜

高い耐摩耗性が要求される用途では、PECVDはダイヤモンドライクカーボン(DLC)などの硬質コーティングを堆積させることができます。プラズマプロセスに固有のイオン衝撃は、低摩擦で高密度で耐久性のある膜の作成に役立ちます。

トレードオフと制限の理解

PECVDは強力ですが、注意深い管理を必要とする固有の課題を伴う複雑なプロセスです。

プロセス制御の課題

主要なパラメーターである温度、圧力、ガス流量、RF電力はすべて相互に関連しています。いずれか一つにわずかな変動があると、他のパラメーターに影響を与え、膜品質のばらつきにつながる可能性があります。安定した再現性のある条件を維持することが主要な課題となります。

汚染の避けられないリスク

PECVDは真空プロセスであるため、チャンバー内の残留ガスや不純物が成長中の膜に取り込まれる可能性があります。この汚染は、膜の電気的、光学的、または機械的特性を劣化させる可能性があります。

膜品質 対 堆積温度

PECVDの主な利点は低温であることです。しかし、これはトレードオフとなる可能性があります。低温で堆積された膜は、高温CVDプロセスで生成された膜と比較して、水素(前駆体ガス由来)の濃度が高く、密度が低くなることがあります。

目的に応じた適切な選択

特定の目標によって、どのパラメーターを優先し、最も注意深く制御する必要があるかが決まります。

- 熱に弱い基板の保護が主な焦点の場合: 主な利点は低温能力(200~400°C)であり、ポリマーや完成した集積回路の損傷を防ぎます。

- 高品質の誘電体膜が主な焦点の場合: 望ましい屈折率、低い電気的リーク、最小の膜応力を達成するために、ガスの化学量論とRF電力を正確に制御する必要があります。

- 高密度な機械的コーティングが主な焦点の場合: 膜密度と硬度を高めるために、イオン衝撃を増加させるために、より高いRF電力レベルで動作する可能性が高くなります。

- プロセスの再現性が主な焦点の場合: 精密なマスフローコントローラー、安定した圧力制御、信頼性の高い温度管理を備えたシステムに投資することが優先事項となります。

最終的に、PECVDを習得することは、そのコア条件の相互作用を理解し制御して、必要な特性を正確に備えた膜を設計することです。

要約表:

| パラメーター | 標準範囲 | 主な影響 |

|---|---|---|

| 基板温度 | 200°C - 400°C | 熱に弱い基板のための低温堆積を可能にする |

| チャンバー圧力 | 1 - 2 Torr | 安定したプラズマ生成をサポートし、平均自由行程を制御する |

| RF電力 | 変動する | プラズマ密度、堆積速度、膜特性に影響を与える |

| ガス組成 | 精密制御 | 膜の化学量論と成長速度を決定する |

テーラーメイドのソリューションでPECVDプロセスを強化する準備はできましたか? KINTEKでは、優れたR&Dと社内製造を活用し、CVD/PECVDシステムを含む高度な高温炉ソリューションを提供しています。当社の深いカスタマイズ能力により、半導体、光学コーティング、機械的膜のいずれに取り組んでいる場合でも、お客様固有の実験ニーズとの精密な整合性を保証します。堆積結果の最適化について相談するために、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械

- 真空ステーションCVD装置付きスプリットチャンバーCVD管状炉

よくある質問

- PECVDにおけるガス流量はなぜ重要なのか?薄膜の成長と品質管理をマスターする

- プラズマCVD(PECVD)とは何か、そして従来のCVDとどう違うのか?低温薄膜堆積を解明する

- PECVDは食品包装業界でどのように使用されていますか?透明バリアフィルムで賞味期限を延長

- PECVDで成膜できる材料は何ですか?研究室向けの多用途薄膜ソリューションを活用しましょう。

- PECVDと従来のCVD装置は、膜形成に関してどのように比較されますか?あなたの研究室のための主な違いを発見してください

- ACSMにはなぜ高精度PECVDシステムが必要なのですか?低温原子スケール製造を可能にする

- PECVDとは何ですか?また、CVDとどのように異なりますか?低温薄膜堆積の秘密を解き明かす

- PECVDの圧力範囲はどのくらいですか?成膜品質と成膜速度を最適化する