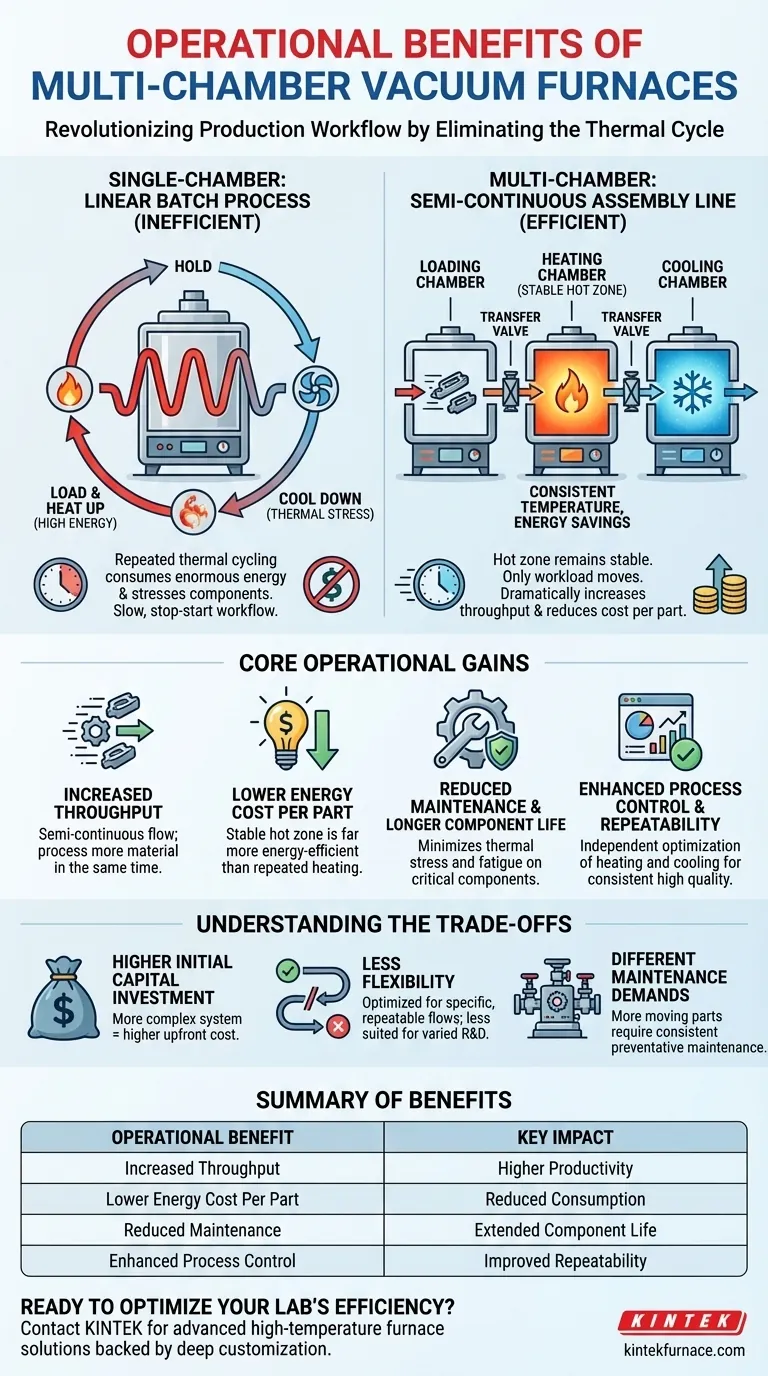

運用上の観点から見ると、多室型真空炉は生産ワークフローを根本的に変えることで、大きなメリットをもたらします。バッチごとに完全な加熱・冷却サイクルを完了しなければならない単室型ユニットとは異なり、多室型設計では、各プロセスステップに独立した専用のチャンバーを使用します。この半連続的なアプローチにより、スループットが劇的に向上し、部品あたりのエネルギー消費量が削減され、ホットゾーンを安定した動作温度に保つことでメンテナンスコストが削減されます。

多室型炉の主な価値は、停止と開始を繰り返すバッチプロセスを、スムーズでエネルギー効率の高いアセンブリラインに変える能力にあります。加熱段階と冷却段階を分離することで、真空熱処理において最も時間とコストがかかる要素である熱サイクルを排除します。

中核的な利点:熱サイクルの排除

単室型炉と多室型炉の操作の主な違いは、熱の管理方法にあります。この一つの違いが、運用上のほぼすべてのメリットをもたらします。

単室型サイクルの非効率性

単室型炉は、直線的なバッチプロセスで動作します。炉全体とその内部コンポーネントは、ワークロードとともに加熱され、温度が保持され、次のバッチを装入する前に冷却されなければなりません。

この繰り返される熱サイクルは、運用上の非効率性の主な原因です。これは膨大な量のエネルギーを消費し、すべての炉コンポーネントに大きなストレスを与えます。

多室型パラダイムシフト

多室型炉は、よりアセンブリラインのように動作します。通常、装入チャンバー、加熱チャンバー(ホットゾーン)、および冷却または焼入れチャンバーで構成されます。

ワークロードは、専用のチャンバーから次のチャンバーへと移動します。重要なことに、ホットゾーンは一定の動作温度に保たれ、冷却チャンバーは低温に保たれます。熱ではなく、ワークロードのみが移動します。

設計を運用上の利益に変換する

熱サイクルを排除することにより、多室型設計は、収益と生産品質に直接影響する一連のメリットを生み出します。

劇的に向上したスループット

単一のチャンバーが加熱され冷却されるのを待つ必要がないため、前のバッチがホットゾーンから冷却チャンバーに移動するとすぐに、新しいバッチを炉に投入できます。

この半連続的なフローにより、スループットと生産性が劇的に向上し、同じ時間でより多くの材料を処理できるようになります。

部品あたりのエネルギーコストの削減

安定した温度を維持することは、周囲温度から巨大な熱質量を繰り返し加熱するよりもはるかにエネルギー効率が良いです。

ホットゾーンに蓄えられた熱を保持することで、処理された材料のポンドあたりのエネルギーコストが大幅に低くなり、長期的な運用コストの大幅な節約につながります。

メンテナンスの削減と部品寿命の延長

熱サイクルは、発熱体、断熱材、炉床支持具などの炉コンポーネントの摩耗の主な原因です。絶え間ない膨張と収縮は、疲労、脆化、最終的な故障につながります。

ホットゾーンを安定させることで、多室型炉はこのストレスを最小限に抑え、メンテナンスコストを大幅に削減し、重要で高価なコンポーネントの寿命を延ばします。

強化されたプロセス制御と再現性

加熱プロセスと冷却プロセスを分離することで、各段階を個別に最適化できます。妥協することなく、加熱速度、保持時間、焼入れパラメータをより細かく制御できます。

この分離は、高度なPLCおよびHMIシステムによって管理されることが多く、優れたプロセス再現性と一貫して高品質な最終部品をもたらします。

トレードオフの理解

運用上のメリットは明らかですが、多室型システムはすべてのアプリケーションにとってデフォルトの選択肢ではありません。情報に基づいた決定を下すためには、そのトレードオフを理解することが重要です。

より高い初期設備投資

多室型炉は、移送メカニズム、追加の真空ポンプ、洗練された制御装置など、より多くのコンポーネントを持つ複雑なシステムです。これにより、同サイズの単室型ユニットと比較して、初期コストが大幅に高くなります。

多様なプロセスに対する柔軟性の低下

これらのシステムは、特定の反復可能なプロセスフロー向けに最適化されています。温度プロファイルやプロセスパラメータの頻繁な変更を必要とする単発の作業やR&D作業には、単室型炉よりも柔軟性が劣ります。

異なるメンテナンス要求

熱応力によるメンテナンスは削減されますが、機械的な複雑さは高くなります。システムには、信頼性の高い動作を確保するために、一貫した予防保守戦略を必要とする可動部品、バルブ、シールがより多く含まれています。

運用に最適な選択をする

多室型真空炉への投資を決定する際には、特定の生産目標と運用戦略に基づいて行う必要があります。

- 高容量の反復生産に重点を置いている場合:多室型炉は、スループットを最大化し、部品あたりのコストを最小限に抑えるための決定的な選択肢です。

- 多様な少量バッチの処理に重点を置いている場合:単室型炉の柔軟性と低い初期コストが、運用ニーズにより適しているかもしれません。

- 一貫したワークロードに対する長期的な運用コストの最小化に重点を置いている場合:多室型システムのエネルギーとメンテナンスの大幅な節約は、設備の寿命全体にわたって優れた総所有コストをもたらします。

最終的に、適切な炉を選択することは、設備投資を長期的な生産目標および財務目標に合わせるための戦略的な決定です。

概要表:

| 運用上のメリット | 主な影響 |

|---|---|

| スループットの向上 | 生産性向上のための半連続処理を可能にする |

| 部品あたりのエネルギーコストの削減 | ホットゾーン温度を安定させることでエネルギー消費を削減 |

| メンテナンスの削減 | 熱サイクルストレスを最小限に抑えることで部品寿命を延長 |

| プロセス制御の強化 | 独立した加熱および冷却の最適化により再現性を向上 |

高度な高温炉ソリューションでラボの効率を最適化する準備はできましたか? KINTEKは、卓越したR&Dと自社製造を活用し、多室型真空炉、管状炉などを多様な研究所に提供しており、お客様固有のニーズを満たすための深いカスタマイズを特徴としています。今すぐお問い合わせください。当社のソリューションがスループットを向上させ、運用コストを削減する方法についてご相談ください!

ビジュアルガイド