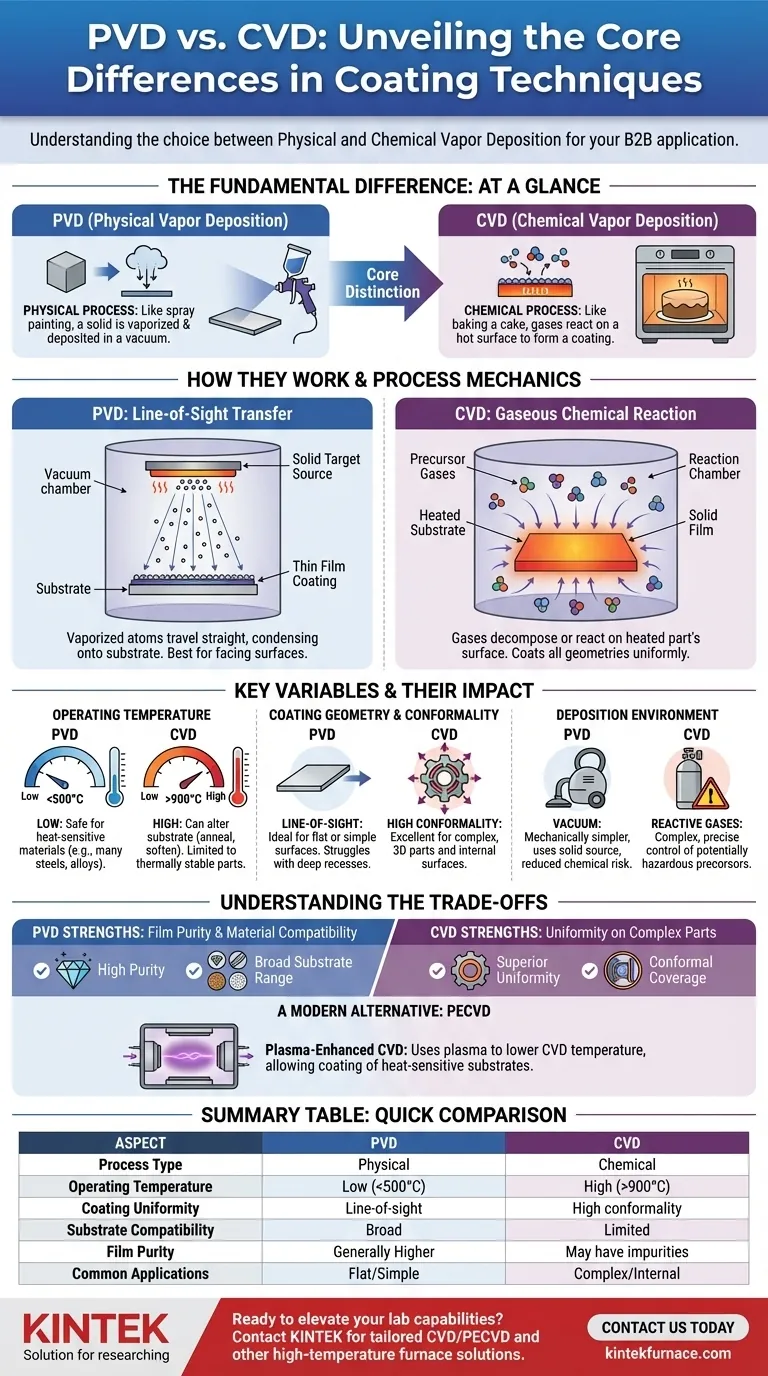

本質的に、物理気相成長法(PVD)と化学気相成長法(CVD)の主な違いは、コーティング材料が表面に到達する方法です。PVDは物理的なプロセスであり、固体材料を真空中で気化させて堆積させます。これはスプレー塗装に似ています。CVDは化学的なプロセスであり、ガスが熱い表面で反応してコーティングを形成します。これはケーキが焼けて皮ができるのに似ています。

PVDとCVDの選択は、重要なトレードオフにかかっています。PVDは精度を提供し、動作温度が低いため、熱に敏感な材料に対して安全です。対照的に、CVDは複雑な形状の均一なコーティングを得意としますが、下にある部品の特性を変える可能性のある高温を必要とします。

根本的な違い:物理プロセス対化学プロセス

名前自体が主な違いを示しています。一方のプロセスは純粋に物理的であり、状態変化を伴いますが、もう一方は化学反応に依存して基板表面に全く新しい材料を作成します。

PVDの仕組み:一方向の転送

物理気相成長法は機械的な転送プロセスです。通常、比較的低温で高真空チャンバー内で発生します。

最も一般的な方法はスパッタリングまたは蒸着です。固体源材料(「ターゲット」)がイオンで衝突されるか、加熱されて気化します。この気化した原子は直進し、基板上に凝縮して薄くて硬い膜を形成します。

材料が直進するため、PVDは一方向(ライン・オブ・サイト)のプロセスです。源材料に直接面している表面が最も多くのコーティングを受け取ります。

CVDの仕組み:気体化学反応

化学気相成長法は熱化学反応に依存します。このプロセスには、加熱された基板を含む反応チャンバーに揮発性の前駆体ガスを導入することが含まれます。

高温(通常、数百度から千度以上の範囲)で、これらのガスは部品の表面で分解するか相互に反応します。

この化学反応により、目的のコーティング材料の固体膜が形成されます。ガスが部品を囲むため、CVDはニードルの内孔のような密閉された領域であっても、すべての表面を高い均一性(コンフォーマリティ)でコーティングできます。

主要なプロセス変数とその影響

メカニズムの違いにより、プロセス要件に大きなばらつきが生じ、それがどの方法が特定のアプリケーションに適しているかを決定します。

動作温度

これは最も重要な差別化要因です。PVDプロセスは「低温」であり、ほとんどの鋼製基板やその他の敏感な材料の特性に影響を与えないほど低い温度(通常<500°C)で動作します。

CVDプロセスは「高温」であり、しばしば900°Cを超える温度を必要とします。この高温は基板材料を焼きなまし、軟化させたり、歪ませたりする可能性があり、その熱応力に耐えて劣化しない部品への使用を制限します。

コーティング形状と均一性

PVDの一方向性により、平坦な表面や単純な表面のコーティングに最適です。深い凹部、鋭い角、または非常に複雑な形状の部品への均一なコーティングの提供は困難です。

CVDは前駆体ガスを使用するため、この分野で優れています。ガスは部品の周りと内部に流れ込み、ニードルの内孔のような閉鎖された領域でも一貫した均一なコーティング厚さを保証します。

堆積環境と前駆体

PVDは、真空中で固体源材料を使用する機械的に単純なプロセスです。これにより、化学的汚染や有害な副生成物のリスクが低減されます。

CVDはより複雑で、毒性、腐食性、または可燃性のある可能性のある前駆体ガスの正確な制御を必要とします。これは、より多くの変数と潜在的な化学的危険をもたらします。

トレードオフの理解

どちらの技術も普遍的に優れているわけではありません。それらは異なる結果のために設計されたツールです。あなたの選択は、プロジェクトの特定の制約と性能目標に完全に依存します。

膜の純度対均一性

PVDは、源材料の直接転送を伴うため、一般的に欠陥が少なく、純度の高い膜を生成します。

CVDは、複雑な部品に対して優れた均一性(コンフォーマリティ)を提供します。しかし、不完全な化学反応がコーティングに不純物を持ち込むことがあります。部品の表面状態や材料もCVD反応速度に影響を与え、厚さのばらつきにつながる可能性があります。

基板材料の制限

PVDの低温特性により、硬化鋼、合金、一部のプラスチックなど、幅広い材料と互換性があり、それらの基本的な特性を変更しません。

CVDの高温により、炭化物、セラミックス、特定の難治性金属など、熱的に安定した材料への使用が制限されます。特定の硬さを達成するために熱処理された材料には一般的に適していません。

現代的な代替手段:プラズマ強化CVD(PECVD)

温度ギャップを埋めるために、プラズマ強化CVD(PECVD)が開発されました。このプロセスでは、プラズマを使用して前駆体ガスを励起し、化学反応をはるかに低い温度(室温から数百度C)で発生させることができます。

PECVDは、CVDの化学反応の利点と低温のプロセスウィンドウを組み合わせ、熱に敏感な基板のコーティングのための強力な代替手段となります。

目標に最適な選択を行う

正しいプロセスを選択するには、まず最も重要な結果を定義する必要があります。

- 熱に敏感な材料のコーティング、または最高の膜純度の達成が主な焦点である場合: PVDは、その低温の物理的堆積メカニズムにより、通常、より優れた選択肢となります。

- 複雑な三次元部品に完全に均一なコーティングを達成することが主な焦点である場合: 基板がそれを可能にする限り、CVDは比類のない均一性を提供します。

- より低い温度の必要性とCVDの均一なカバレッジのバランスを取ることが主な焦点である場合: 実用的で効果的な代替手段として、プラズマ強化CVD(PECVD)を調査する必要があります。

結局のところ、プロセス、材料、および目的のジオメトリの関係を理解することが、薄膜コーティング技術を習得するための鍵となります。

要約表:

| 側面 | PVD(物理気相成長法) | CVD(化学気相成長法) |

|---|---|---|

| プロセスタイプ | 物理的(気化と堆積) | 化学的(表面でのガス反応) |

| 動作温度 | 低温(<500°C)、熱に敏感な材料に安全 | 高温(>900°C)、基板を変更する可能性あり |

| コーティングの均一性 | 一方向性、複雑な形状では均一性が低い | 高い均一性(コンフォーマリティ)、すべての表面で均一 |

| 基板適合性 | 広範囲(例:鋼、合金、一部のプラスチック) | 熱的に安定した材料に限定(例:炭化物、セラミックス) |

| 膜の純度 | 一般的に欠陥が少なく、純度が高い | 不完全な反応による不純物を含む場合がある |

| 一般的な用途 | 平坦または単純な表面、精密コーティング | 複雑な形状、内部表面 |

高度な高温炉ソリューションで研究室の能力を高める準備はできましたか? KINTEKでは、卓越した研究開発と社内製造を活用し、多様な研究室にカスタマイズされた炉システムを提供しています。当社の製品ラインには、マッフル炉、チューブ炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムが含まれ、すべて独自の実験ニーズを満たす強力な深いカスタマイズによって裏打ちされています。PVD、CVD、またはその他のコーティング技術に取り組んでいる場合でも、パフォーマンスと効率を向上させるためにプロセスを最適化するお手伝いができます。当社のソリューションが特定のアプリケーションにどのように役立ち、研究の革新を推進できるかについて、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- RF PECVDシステム 無線周波数プラズマエンハンスト化学気相成長法

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン