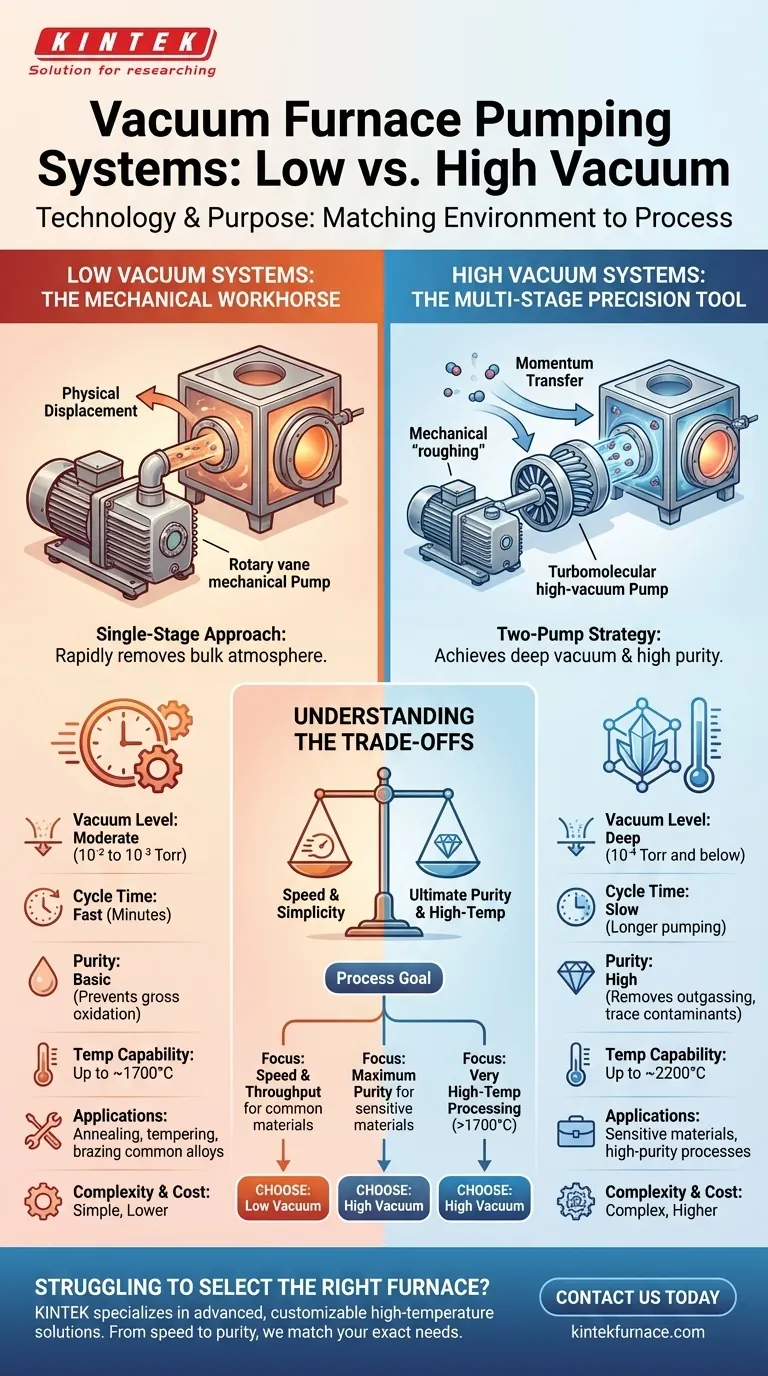

基本的に、低真空炉と高真空炉のポンプシステムの主な違いは、技術と目的にあります。低真空炉は、雰囲気の大部分を迅速に除去するために、堅牢な単一のメカニカルポンプを使用します。対照的に、高真空炉は、メカニカルな「予備排気」ポンプと二次的な高真空ポンプを組み合わせた多段システムを使用して、より深いレベルの真空と純度を達成します。

これらのシステムの選択は、どちらが「優れているか」ではなく、真空環境を特定のプロセス要件に合わせることにかかっています。この決定は、速度と単純さの必要性と、究極の純度と高温性能の要求とのバランスを取るものです。

真空環境の目的

ポンプを比較する前に、真空が使用される理由を理解することが不可欠です。真空炉は単に空気を除去するだけでなく、厳密に制御された不活性な環境を作り出します。

反応性ガスの除去

主な目的は、酸素やその他の反応性ガスを除去することです。これにより、高温で処理される材料の酸化や汚染を防ぎます。

製品純度の向上

雰囲気を除去することにより、ポンプシステムは加熱中に材料から放出される副産物や汚染物質も引き出します。これはアウトガスと呼ばれ、その除去により、よりクリーンで高純度の最終製品が得られます。

低真空システム:メカニカルな主力製品

低真空炉は、極端に深い真空を達成することよりも、迅速なサイクルと基本的な雰囲気制御がより重要となるプロセス向けに設計されています。

単段アプローチ

これらのシステムは、ほぼ排他的に単一のメカニカルポンプ、最も一般的にはロータリーベーンポンプを使用します。このポンプは炉室に直接接続されています。

動作原理:物理的排出

メカニカルポンプは、ガスの体積を物理的に捕捉して圧縮し、炉室から外部の大気へと移動させることで機能します。これは、大量の空気分子を迅速に除去するのに非常に効果的です。

一般的な用途

これらの炉は、一般的な合金の焼鈍、焼戻し、ろう付けなどの用途に最適です。これらの用途では、重大な酸化を防ぐことが主な目標であり、ある程度の雰囲気不純物は許容されます。

高真空システム:多段精密ツール

高真空炉は、微量の雰囲気分子さえも排除された、極めてクリーンな環境を要求するデリケートな材料やプロセスに必要とされます。

二段ポンプ戦略

これらのシステムは多段アプローチを使用します。単一のポンプが、大気圧から高真空までの全圧力範囲で効率的に動作することはありません。

ステージ 1: 予備排気ポンプ

まず、メカニカルポンプ(「予備排気」ポンプ)が初期の作業を行います。これは空気の約99.9%を除去し、チャンバーを低真空レベル(通常10⁻²~10⁻³ Torrの範囲)まで下げます。

ステージ 2: 高真空ポンプ

メカニカルポンプが限界に達すると、二次ポンプが引き継ぎます。これは通常、ターボ分子ポンプまたは拡散ポンプであり、低真空が確立された後にのみ作動できます。これらのポンプは大気圧下では効果がありません。

動作原理:運動量伝達

メカニカルポンプとは異なり、ターボポンプや拡散ポンプは、個々のガス分子に運動量を伝達し、それらをチャンバー外へ誘導することで機能します。この方法は、高真空環境(10⁻⁴ Torr以下)を定義する非常に低い圧力下で、はるかに効果的です。

トレードオフの理解

ポンプシステムの選択は、炉の性能、能力、複雑さに根本的な違いをもたらします。

サイクルタイム

低真空炉は、はるかに速いサイクルタイムを持ちます。そのシンプルで強力なメカニカルポンプは、数分でチャンバーを目標圧力まで排気できます。高真空システムは、超低圧を達成するには大幅なポンプ時間が必要なため、時間がかかります。

プロセスの純度

高真空システムは、格段に純度の高い環境を作り出します。チャンバーからより多くの分子を除去することにより、チタンや耐火金属などのデリケートな材料との反応の可能性を劇的に減らし、アウトガスによる汚染物質の除去により効果的に行います。

温度能力

高真空炉は、低真空モデルの一般的な1700°Cの制限と比較して、最大2200°Cという著しく高い温度を達成できます。優れた真空がグラファイト加熱エレメントと断熱材を残留酸素から保護し、極端な温度でそれらが急速に劣化するのを防ぎます。

システムの複雑さとコスト

高真空システムの多段的な性質により、それらは単純な低真空システムと比較して、本質的により複雑で、購入コストが高く、維持管理が困難になります。

プロセスに最適な選択をする

プロセスの目標が、適切なシステムを決定します。

- 一般的な材料の速度とスループットが主な焦点である場合: 低真空雰囲気炉が効率的で費用対効果の高い選択肢です。

- デリケートな材料の最大純度が主な焦点である場合: 汚染を防ぎ、製品品質を保証するためには、高真空システムは交渉の余地がありません。

- 非常に高い温度での処理(1700°C超)が主な焦点である場合: 炉のコンポーネントを保護し、動作の安定性を確保するためには、高真空炉が必要です。

最終的に、この違いを理解することで、単に炉を選ぶだけでなく、プロセスが要求する正確な雰囲気環境を選択できるようになります。

要約表:

| 側面 | 低真空炉 | 高真空炉 |

|---|---|---|

| ポンプシステム | 単一のメカニカルポンプ(例:ロータリーベーン) | 多段システム(メカニカル予備排気ポンプ + ターボ分子ポンプなどの高真空ポンプ) |

| 真空度 | 中程度(例:10⁻²~10⁻³ Torr) | 深い(例:10⁻⁴ Torr以下) |

| サイクルタイム | 高速(数分) | 低速(ポンプ時間が長い) |

| プロセスの純度 | 基本的、酸化防止に適している | 高い、アウトガスと汚染物質を除去する |

| 温度能力 | 最大約1700°C | 最大約2200°C |

| 用途 | 一般的な合金の焼鈍、焼戻し、ろう付け | デリケートな材料、高純度プロセス、高温処理 |

| 複雑さとコスト | シンプル、低コスト | 複雑、高コストとメンテナンス |

研究室特有のニーズに最適な真空炉の選択でお困りですか? KINTEKは、マッフル炉、チューブ炉、ロータリー炉、真空・雰囲気炉、CVD/PECVDシステムなど、高度な高温炉ソリューションを専門としています。卓越した研究開発と社内製造により、低真空システムの速度が必要な場合でも、高真空セットアップの純度が必要な場合でも、実験要件に正確に適合する深いカスタマイズを提供します。当社のテーラーメイドのソリューションがプロセスの効率と製品品質をどのように向上させるかについて、今すぐお問い合わせください!

ビジュアルガイド