先進材料研究において、多ゾーン管状炉は、新材料開発のために熱条件を精密に操作するために使用される重要な機器です。これは、工業生産プロセスのシミュレーション、薄膜や粉末の合成、および特定の温度プロファイルがセラミックス、金属、ガラスの最終的な特性にどのように影響するかを理解するために不可欠です。主な用途には、焼結、アニーリング、化学気相堆積(CVD)、結晶成長などがあります。

多ゾーン炉の主な価値は、高温に達する能力だけでなく、プロセスチューブの長さに沿って特定の熱勾配を作成し維持する能力にあります。この精密なゾーン制御により、研究者は単純な加熱を超え、複雑な材料合成と分析に必要な熱環境を積極的に設計することができます。

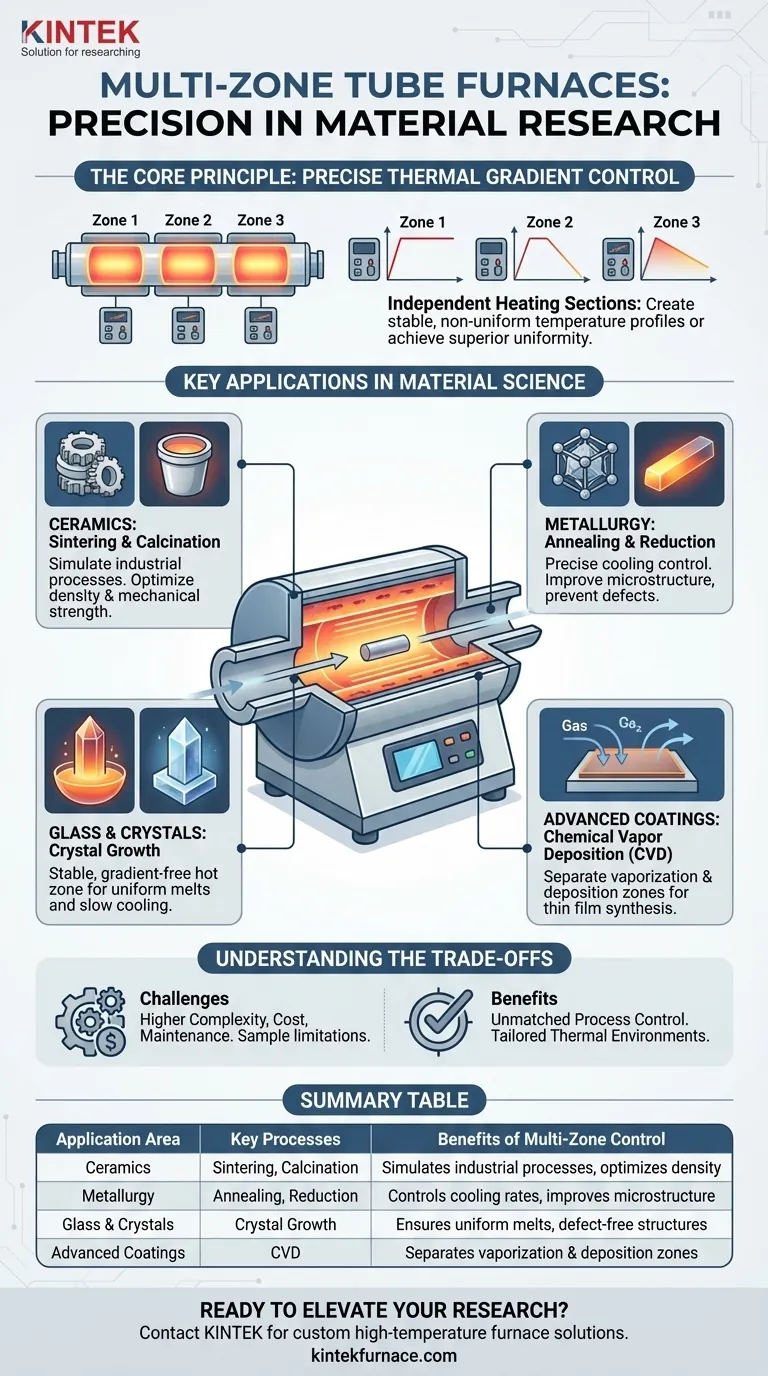

核心原理:精密な熱勾配制御

多ゾーン炉の特徴は、加熱されたチャンバーが複数の独立して制御される加熱セクション、または「ゾーン」に分割されていることです。この設計により、単一ゾーン炉では達成できないレベルのプロセス制御が提供されます。

多ゾーン炉とは?

多ゾーン管状炉は、少なくとも2つ、多くの場合3つ以上の独立した発熱体と対応する温度コントローラーを備えています。各ゾーンは異なる温度にプログラムできるため、ユーザーはサンプルに沿って安定した非均一な温度プロファイルを作成できます。

温度勾配が重要な理由

意図的な温度勾配を作成する能力は、多くの高度なプロセスにとって不可欠です。例えば、化学気相堆積(CVD)では、あるゾーンで基板を加熱し、別のより高温のゾーンで上流の化学前駆体を蒸発させることができます。その後、ガスはより低温の基板に流れ込み、薄膜として堆積します。

この同じ原理は、溶融物または蒸気から成長プロセスを開始し維持するために注意深く制御された温度変化が必要な結晶成長にとって不可欠です。

真の温度均一性の達成

逆説的ですが、複数のゾーンは、広い領域で完全に均一な温度を達成するための最良の方法でもあります。どんな炉でも、チューブの端で熱が失われます。外側のゾーンをわずかに高い温度に設定することにより、この熱損失を補償し、単一の発熱体では不可能な、はるかに長く、より平坦で、より安定した中心高温ゾーンを作成できます。

材料科学における主要な応用

熱プロファイルを精密に調整する能力により、多ゾーン炉はいくつかの研究分野で不可欠なものとなっています。

セラミックス向け:焼結と仮焼

セラミックスでは、焼結は熱を使用して粉末を固体で緻密な物体に融着させるプロセスです。多ゾーン炉により、研究者は予熱、高温保持、制御冷却のためのゾーンを備えた工業用ベルト炉条件を正確にシミュレートできます。これにより、セラミックス部品の最終的な密度と機械的強度を最適化できます。

冶金向け:アニーリングと還元

アニーリングは、金属を加熱し、その後ゆっくり冷却して内部応力を緩和し、延性を改善するプロセスです。複数のゾーンにより、冷却速度を非常に精密に制御でき、これは望ましい微細構造を達成し、欠陥を防ぐために重要です。

これらの炉は、熱分解と還元にも使用されます。そこでは、特定の温度ゾーンが化合物の分解や鉱石からの純粋な金属の抽出を促進できます。

ガラスおよび結晶成長向け

特殊ガラスの研究や大型単結晶の成長では、温度制御が最も重要です。多ゾーン炉は、均一な溶融物を作成するために必要な安定した、勾配のない高温ゾーンを提供し、その後、大型で欠陥のない結晶構造を形成するために必要な非常にゆっくりとした制御された冷却を行います。

先進コーティング向け:化学気相堆積(CVD)

CVDは、半導体膜から耐摩耗性コーティングまで、あらゆるものを作成するために使用される現代材料科学の基礎です。多ゾーン炉は、プロセスを単一のチューブ内の異なる熱領域(前駆体用の気化ゾーン、輸送ゾーン、基板用の堆積ゾーン)に分離することにより、理想的な環境を提供します。

トレードオフの理解

強力ではありますが、多ゾーン炉はより複雑な機器であり、それ自身の課題を抱えています。

複雑性と制御

複数の独立したゾーンをプログラミングし安定させるには、単一ゾーンユニットの操作よりも専門知識が必要です。目的の熱プロファイルを達成するには、ゾーンが互いに影響し合うため、測定と調整の反復プロセスが必要になることがよくあります。

コストとメンテナンス

多ゾーン炉は、購入および運用コストが高くなります。より多くの発熱体、コントローラー、熱電対が含まれており、機器の寿命を通じてより高い潜在的なメンテナンスコストとより多くの故障ポイントにつながります。

サンプルとプロセスの制限

すべての管状炉と同様に、これらは通常、プロセスチューブの直径によって制限されます。これにより、サンプルサイズが制限される可能性があり、水平方向の配置は、重力や混合が要因となるすべての粉末ベースのプロセスには適さない場合があります。そのような場合は、回転管状炉の方が適しているかもしれません。

目標に合った正しい選択をする

多ゾーン炉を使用するかどうかの決定は、実験の特定の熱要件によって決定されるべきです。

- プロセスのシミュレーションまたは最適化が主な焦点である場合:ゾーンを使用して、工業プロセスの加熱、保持、制御冷却の段階を正確に模倣します。

- 材料合成(例:CVD)が主な焦点である場合:異なるゾーンを使用して、単一の連続プロセス内で前駆体気化と基板堆積のための明確な温度領域を作成します。

- 高均一性材料の作成が主な焦点である場合:外側のゾーンを使用して、チューブ端の熱損失を補償し、長くて非常に安定した均一な中心高温ゾーンを作成します。

多ゾーン炉の熱プロファイルをマスターすることで、材料の基本的な特性を直接制御できます。

要約表:

| 応用分野 | 主要プロセス | 多ゾーン制御の利点 |

|---|---|---|

| セラミックス | 焼結、仮焼 | 工業プロセスをシミュレートし、密度と強度を最適化 |

| 冶金 | アニーリング、還元 | 冷却速度を制御し、微細構造を改善し、欠陥を防ぐ |

| ガラスと結晶 | 結晶成長、ガラス形成 | 均一な溶融物を確保し、欠陥のない構造のためにゆっくり冷却 |

| 先進コーティング | 化学気相堆積(CVD) | 薄膜合成のために気化ゾーンと堆積ゾーンを分離 |

精密な熱制御で材料研究を向上させる準備はできていますか? KINTEKでは、優れた研究開発と自社製造を活用して、多様なラボ向けにカスタマイズされた高度な高温炉ソリューションを提供しています。当社の製品ラインには、マッフル炉、管状炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムが含まれており、お客様固有の実験ニーズを満たすための強力な詳細カスタマイズ機能によってサポートされています。焼結、アニーリング、CVDプロセスの最適化に関わらず、当社の多ゾーン管状炉は優れた結果を達成するのに役立ちます。今すぐお問い合わせください。お客様の研究目標をどのようにサポートできるかご相談させていただきます!

ビジュアルガイド

関連製品

- マルチゾーン実験室用石英管状炉 管状炉

- 1700℃石英またはアルミナ管高温ラボ用管状炉

- スプリット多加熱ゾーン回転式管状炉 回転式管状炉

- 1400℃高温石英アルミナ管状実験室炉

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械