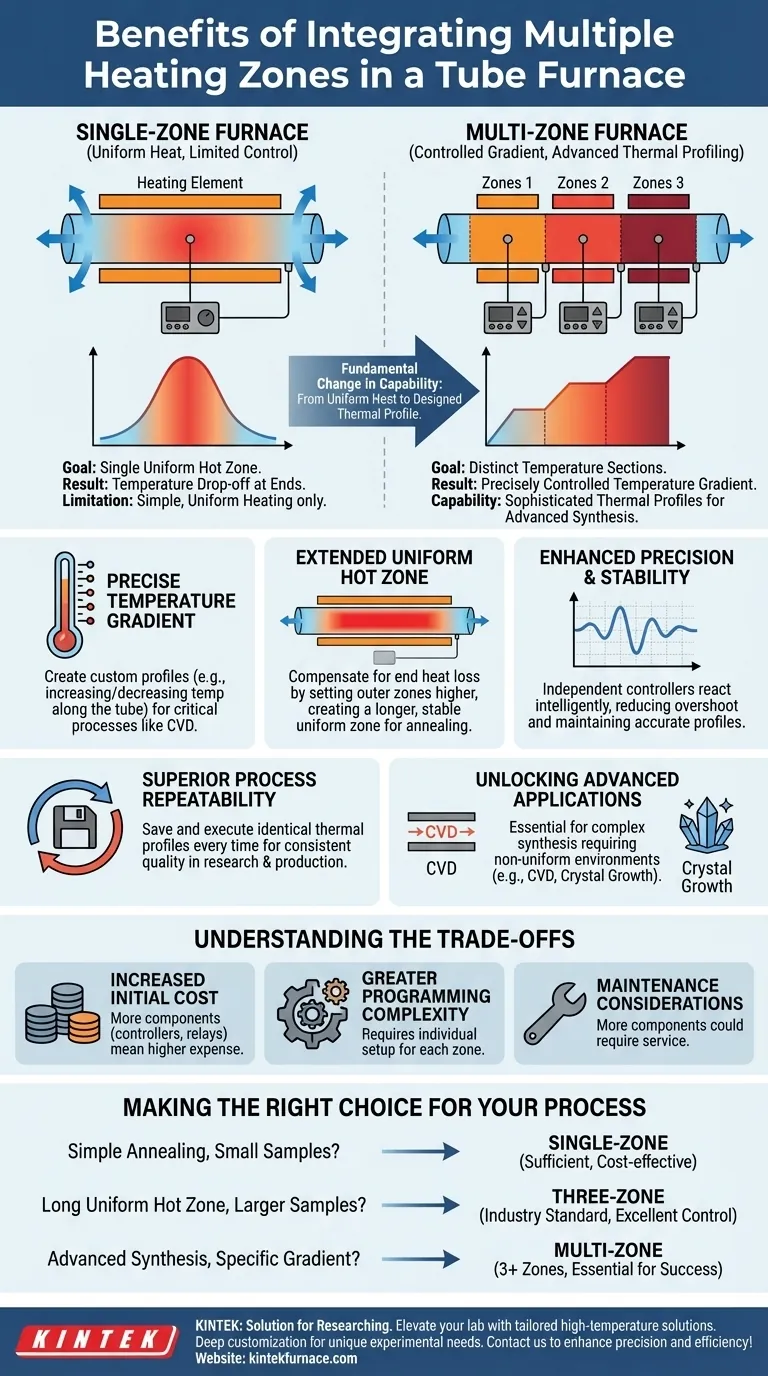

管状炉に複数の加熱ゾーンを組み込むことで、その汎用性と精度が大幅に向上し、高度な熱処理用途に不可欠なものとなります。この設計により、材料研究、半導体製造、ナノ材料合成に不可欠な、温度勾配の精密制御、均一加熱、熱条件の調整が可能になります。以下では、主な利点について詳しく説明する。

キーポイントの説明

-

正確な温度勾配制御

- マルチゾーン炉では、管の長さに沿ってカスタマイズされた温度プロファイルを作成できます。これはアニール、焼結、化学蒸着 (CVD) など、段階的な加熱や冷却が必要なプロセスには不可欠です。

- 例えば半導体製造では、ドーパントの拡散と結晶成長が異なる段階で正確な熱条件を要求しますが、シングルゾーン炉では実現できません。

-

均一な加熱と材料の均一性

- 回転式管状炉の回転機構と複数の加熱ゾーンを組み合わせることで、均一な熱分布が実現します。これにより、粒子の凝集が防止され、CVD用途での一貫したコーティング形成が促進されます。

- 熱とガスへの均一な暴露は、反応効率を向上させ、高品質のナノ材料やセラミックの合成に不可欠です。

-

プロセスの柔軟性の向上

- マルチゾーン炉では、一度の運転で異なる熱処理プロセスを同時に実行することができます。例えば、あるゾーンを高温脱炭酸用に設定し、別のゾーンは低温を維持して乾燥や前処理を行うことができます。

- この柔軟性により、各工程に別々の炉を使用する場合と比較して、処理時間とエネルギー消費量が削減されます。

-

エネルギー効率の向上

- 必要なゾーンだけを加熱することで、エネルギーの無駄が最小限に抑えられます。例えば、あるプロセスで局所的な加熱が必要な場合、隣接するゾーンは低温のままかアイドル状態に保つことができます。

- 高度な制御システムは、リアルタイムのセンサーからのフィードバックに基づいて動的に電力を調整することで、エネルギー使用をさらに最適化します。

-

複雑な材料合成をサポート

- マルチゾーン炉は、相転移や結晶成長が正確な熱勾配に依存するグラフェンやペロブスカイトのような先端材料の合成に最適です。

- チューブを傾斜させたり回転させることができるため(ベンチトップ炉のように ベンチトップ炉 モデル)は、あらゆる角度から均一な加熱を保証し、ホットスポットを回避します。

-

自動化と安全性

- 統合された制御システムにより、遠隔監視と自動調整が可能になり、ヒューマンエラーを減らし、再現性を高めます。

- 熱電対によるリアルタイムの温度フィードバックは、ポリマーの硬化や冶金試験のような繊細なプロセスに不可欠な安定性を保証します。

-

管材選択の多様性

- マルチゾーン炉はアルミナ、石英、または耐腐食性金属 (モリブデンなど) 製の管に対応し、多様な材料や反応性雰囲気への適合を可能にします。

これらの特徴を併せ持つマルチゾーン管状炉は、比類のない精度、効率、適応性を提供し、現代の材料科学および工業熱処理の要となっています。制御された環境で複雑な実環境を模倣するその能力は、エレクトロニクス、エネルギー貯蔵、そしてそれ以上の分野の革新への扉を開く。

総括表

| メリット | 主な利点 |

|---|---|

| 正確な温度制御 | アニール、CVD、半導体プロセス用のカスタマイズ可能なグラジエント。 |

| 均一加熱 | 均等な熱分布は凝集を防ぎ、安定した反応を保証します。 |

| プロセスの柔軟性 | 1つの炉で多段階処理(脱炭酸+乾燥など)を同時に行うことができます。 |

| エネルギー効率 | ゾーンごとの加熱により、無駄を省き、電力使用を最適化します。 |

| 複雑な材料合成 | グラフェン、ペロブスカイト、その他勾配を必要とする先端材料に最適です。 |

| 自動化と安全性 | 遠隔監視とリアルタイム調整により、再現性と安全性が向上します。 |

| チューブ材質の多様性 | アルミナ、石英、耐食性金属に適合。 |

KINTEKの先進的なマルチゾーン管状炉で、ラボの熱処理能力をアップグレードしてください!

卓越した研究開発と自社製造により、半導体製造、ナノ材料合成、工業規模の生産など、お客様独自のニーズに合わせた精密設計のソリューションをお届けします。当社の炉は、カスタマイズ可能な加熱ゾーン、堅牢な自動化、および多様なチューブ材料との互換性を特徴としており、最適な性能を保証します。

お問い合わせ 当社の高温炉ソリューションがお客様の研究または生産ワークフローをどのように合理化できるかについてご相談ください!

お探しの製品

正確なモニタリングのための高真空観察窓を探す

耐久性の高い真空バルブでシステムの完全性を確保

精密電極フィードスルーでアップグレード

MPCVDダイヤモンドシステムによるCVD効率の向上

ロータリーキルンによる炭素再生の最適化

ビジュアルガイド

関連製品

- マルチゾーン実験室用石英管状炉 管状炉

- 1700℃石英またはアルミナ管高温ラボ用管状炉

- 1400℃高温石英アルミナ管状実験室炉

- スプリット多加熱ゾーン回転式管状炉 回転式管状炉

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械