非常に多用途である一方で、プラズマ強化化学気相成長(PECVD)は、普遍的に完璧なソリューションではありません。その主な欠点は、プラズマ環境を管理する複雑さに起因し、プロセス制御の課題、イオン衝撃による基板表面への潜在的な損傷、および他の方法と比較した場合の成膜の物理的特性の限界につながる可能性があります。

PECVDは、従来のCVDの高温要件をプロセス複雑性の増加と引き換えにしています。その主な欠点は、活性化されたプラズマを使用することの直接的な結果であり、処理温度、膜品質、および操作安定性の間でトレードオフを生み出します。

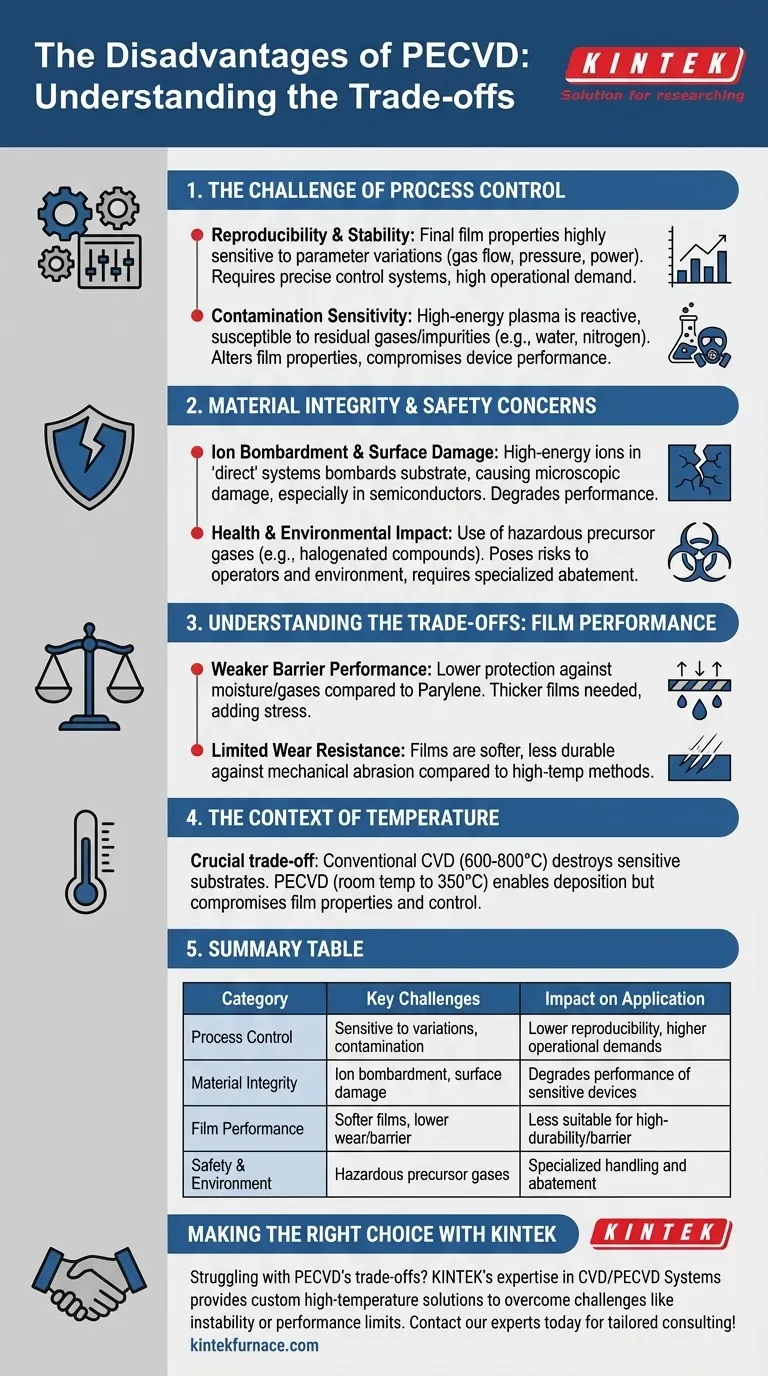

プロセス制御の課題

プラズマの使用は、従来のCVDの純粋な熱反応よりも本質的に管理が難しいいくつかの変数をもたらします。この複雑さが、PECVDの欠点の主要な原因です。

再現性と安定性

安定した再現性のある成膜条件を維持することは、重要な課題です。最終的な膜の特性は、ガスの流量、チャンバー圧力、RF電力、周波数などのパラメータのわずかな変動に非常に敏感です。

実行ごとに同一の結果を達成するには、非常に精密な制御システムと綿密なプロセス監視が必要であり、より単純な成膜技術よりも運用上の要求が高くなります。

汚染感受性

高エネルギーのプラズマ環境は反応性が高く、汚染の影響を受けやすいです。水蒸気や窒素など、成膜チャンバー内の残留ガスや不純物は、膜に取り込まれる可能性があります。

これにより、膜の化学的、光学的、または電気的特性が意図せず変化し、最終デバイスの性能と信頼性が損なわれる可能性があります。

材料の完全性と安全性の懸念

プラズマと基板の相互作用は、常に無害であるとは限りません。低温成膜を可能にするメカニズム自体が、望ましくない副作用を引き起こす可能性があります。

イオン衝撃と表面損傷

「直接」PECVDシステムでは、基板はプラズマに浸されます。これにより、基板表面が高エネルギーイオンの衝撃にさらされ、微細な損傷が生じる可能性があります。

半導体のような高感度なアプリケーションでは、この損傷が表面近くの電気的再結合率を増加させ、デバイス性能を低下させる可能性があります。この問題は、プラズマを基板から離れた場所で生成する「リモート」PECVDを使用することで軽減できますが、これによりシステムが複雑になります。

健康と環境への影響

特定のPECVDプロセスでは、有害であるか、または環境に大きな影響を与える前駆体ガスを使用します。例えば、ハロゲン化化合物は、作業者の健康にリスクをもたらす可能性があり、専門的な取り扱いと除去システムが必要です。

トレードオフの理解:成膜性能

PECVDの低温成膜の利点は、多くの場合、高温プロセスや代替コーティング技術と比較した場合、最終的な膜の物理的特性に妥協を伴います。

バリア性能の低下

PECVD膜は、パリレンなどのコーティングと比較して、湿気やガスに対するバリア性能が低い場合があります。高い完全性を持つ保護を達成するには、より厚い膜を成膜する必要がある場合があり、これにより応力が増加し、デバイスの形状に影響を与える可能性があります。

耐摩耗性の限界

PECVDによって生成される膜は、多くの場合、高温法で成膜された膜よりも柔らかく、耐摩耗性が低いです。このため、機械的摩耗にさらされる耐久性のある外面を必要とするアプリケーションには適していません。

温度の文脈

これらのトレードオフには理由があることを覚えておくことが重要です。従来のCVDは600〜800°Cの温度を必要としますが、これはポリマー、プラスチック、および多くの電子部品のような温度に敏感な基板を破壊または損傷します。

PECVDが室温から約350°Cで動作できることは、その決定的な利点です。膜特性とプロセス制御における欠点は、これらのデリケートな材料への成膜を可能にするために支払われる代償です。

アプリケーションに適した選択をする

成膜方法を選択するには、その能力と欠点を主要な目標と一致させる必要があります。

- 温度に敏感な基板への成膜が主な焦点である場合: PECVDは多くの場合、優れた、または唯一の実行可能な選択肢であり、そのプロセス複雑性を管理する必要があります。

- 最大の耐摩耗性またはバリア性能が主な焦点である場合: 基板が高温CVDに耐えられるか、またはPVDやALDなどの代替技術を検討する必要があるか評価すべきです。

- 耐熱性基板のプロセス簡素化とコストが主な焦点である場合: 従来の熱CVDは、より堅牢で複雑でないソリューションを提供する可能性があります。

最終的に、PECVDの選択は、低温成膜という重要な利点のためにプロセス簡素化をトレードオフするという、意識的な工学的決定です。

要約表:

| 欠点のカテゴリ | 主な課題 | アプリケーションへの影響 |

|---|---|---|

| プロセス制御 | パラメータ変動に敏感、汚染リスク | 再現性の低下、運用要求の増加 |

| 材料の完全性 | イオン衝撃が表面損傷を引き起こす可能性 | 高感度電子デバイスの性能低下 |

| 成膜性能 | 膜が柔らかい、高温CVDと比較して耐摩耗性/バリア性能が低い | 高耐久性または高バリア性アプリケーションには適さない |

| 安全性と環境 | 有害な前駆体ガスの使用 | 専門的な取り扱いと除去システムが必要 |

特定の材料でPECVDのトレードオフに苦労していませんか? KINTEKの専門知識があなたのソリューションです。当社は卓越したR&Dと社内製造を活用し、特殊なCVD/PECVDシステムを含む高度な高温炉ソリューションを提供しています。当社の強力な深いカスタマイズ能力により、マッフル、チューブ、ロータリー、真空&雰囲気、またはCVD/PECVDのいずれのシステムでも、プロセス不安定性や成膜性能の限界などの課題を正確に克服するために、システムを調整できます。成膜プロセスの最適化をお手伝いさせてください。お客様固有の実験要件に合わせたコンサルティングについては、今すぐ当社の専門家にお問い合わせください!

ビジュアルガイド

関連製品

- RF PECVDシステム 無線周波数プラズマエンハンスト化学気相成長法

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン