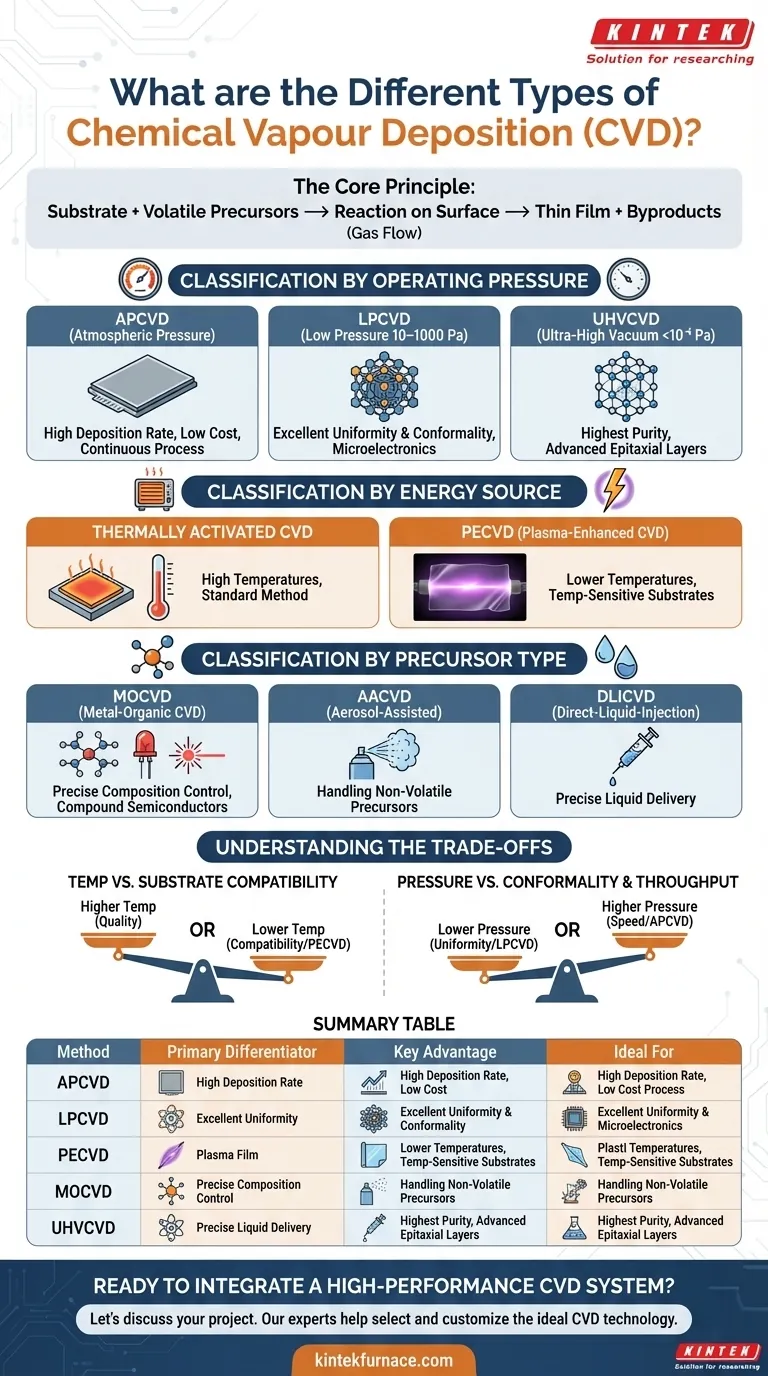

その核心において、化学気相成長法(CVD)は単一の技術ではなく、高性能な薄膜やコーティングを作成するために使用されるプロセス群です。CVDの異なる種類は、主にその操作圧力、反応を駆動するために使用されるエネルギー源、および化学前駆体の物理的状態に基づいて分類されます。主なバリエーションには、大気圧CVD(APCVD)、低圧CVD(LPCVD)、プラズマ強化CVD(PECVD)があり、それぞれ異なる結果のために最適化されています。

様々な種類のCVDを理解することは、頭文字の羅列を覚えることよりも、基本的なトレードオフを把握することに重点が置かれます。つまり、各方法は、特定の材料を基板上に堆積させ、望ましいコストと品質を得るために、温度、圧力、エネルギーを操作します。

堆積の核心原理

CVDとは?

化学気相成長法は、基板(コーティングされる対象物)を1つまたは複数の揮発性化学前駆体に曝すプロセスです。これらの前駆体は基板の表面で反応または分解し、目的の薄膜を生成します。

過剰な化学副産物はガス流によって除去されます。すべてのCVDタイプはこの基本的なシーケンスに従いますが、化学反応をどのように促進するかという点で異なります。

操作圧力による分類

反応チャンバー内の圧力は、堆積速度、膜の品質、均一性に劇的な影響を与えます。

大気圧CVD(APCVD)

APCVDは通常の大気圧で動作します。この単純さにより、高い堆積速度と連続プロセスが可能になり、大規模生産において費用対効果が高くなります。

しかし、高圧は気相反応を引き起こす可能性があり、これが粒子を生成し、品質が低く、均一性の低い膜につながる可能性があります。

低圧CVD(LPCVD)

LPCVDは、通常10~1000 Paの範囲の減圧下で動作します。この減圧により、不要な気相反応が最小限に抑えられ、前駆体分子がより自由に移動できるようになります。

その結果、優れた均一性とコンフォーマリティ(複雑な非平面表面を均一にコーティングする能力)を持つ膜が得られます。これはマイクロエレクトロニクス製造における基本的なプロセスです。

超高真空CVD(UHVCVD)

極めて低い圧力(10⁻⁶ Pa未満)で動作するUHVCVDは、可能な限り最高の膜純度が必要な場合に使用されます。真空環境は、成長中の膜への汚染物質の混入を最小限に抑えます。

このプロセスはより遅く、より高価であり、高度な半導体デバイスで高性能なエピタキシャル層を作成するために予約されています。

エネルギー源による分類

CVDにおける化学反応にはエネルギーが必要です。このエネルギーを供給する方法は、特に堆積温度を制御する上で、もう一つの重要な差別化要因です。

熱活性化CVD

これは最も一般的な形式で、基板を加熱して前駆体を分解するために必要な熱エネルギーを供給します。APCVDとLPCVDの両方が通常、熱CVDプロセスです。

主な制限は、基板がしばしば数百℃の高温に耐える必要があることです。

プラズマ強化CVD(PECVD)

PECVDは、電界を使用してプラズマ(電離ガス)を生成します。この非常に反応性の高いプラズマは、熱CVDよりもはるかに低い温度で前駆体分子を分解するためのエネルギーを提供します。

これにより、PECVDは、ポリマーや、それ以上の高温サイクルに耐えられない前処理された半導体ウェハーなど、温度に敏感な基板上に膜を堆積させるために不可欠となります。

前駆体タイプによる分類

CVDプロセスは、特定のタイプまたは化学前駆体の供給方法によって定義されることがあります。

有機金属CVD(MOCVD)

MOCVDは、有機金属化合物(金属原子に結合した有機分子)を前駆体として使用する特殊な熱CVDの一種です。

この技術は、膜の組成を精密に制御でき、LED、レーザー、高周波エレクトロニクスに使用される化合物半導体の製造に不可欠です。

エアロゾルアシストCVD(AACVD)および直接液体注入CVD(DLICVD)

これらの方法は、ガスに容易に変換できないほど揮発性の低い前駆体を扱うために設計されています。

AACVDでは、液体前駆体が微細なエアロゾルに霧化され、ガスによってチャンバーに運ばれます。DLICVDでは、正確な量の液体前駆体が加熱された気化ゾーンに直接注入されます。どちらの技術も、CVDを介して堆積できる材料の範囲を広げます。

トレードオフの理解

単一の「最良の」CVDタイプというものはありません。選択は常に、競合する要件のバランスの問題です。

温度 vs. 基板適合性

高温は、より結晶性が高く、高品質な膜を生成することがよくあります。しかし、それらは下地の基板を損傷したり歪ませたりする可能性があります。これは、プラスチックやその他の敏感な材料への堆積を可能にするためにPECVDが設計された中心的な問題です。

圧力 vs. コンフォーマリティとスループット

LPCVDのような低圧は、複雑な3D構造上に均一でコンフォーマルなコーティングを作成する上で比類のないものです。しかし、これは通常、より遅いバッチプロセスです。高圧のAPCVDは、速度と連続スループットのために品質をある程度犠牲にし、より単純な大面積コーティングに理想的です。

コスト vs. 性能

単純な熱APCVD反応炉ラインは、構築および操作が比較的安価です。対照的に、MOCVD、PECVD、UHVCVDシステムははるかに複雑で高価であり、それらが生成する高性能膜の必要性によってのみ正当化されます。

適切なCVD方法の選択

CVD技術の選択は、最終目標、基板材料、および生産規模によって決定されるべきです。

- 低コスト、大面積コーティングが主な焦点である場合:APCVDは、その高い堆積速度とシンプルな装置のため、最も経済的な選択肢となることが多いです。

- 複雑な表面における優れた膜均一性が主な焦点である場合:LPCVDは、集積回路やMEMSなどのアプリケーションにおける業界標準です。

- 温度に敏感な材料上に膜を堆積させることが主な焦点である場合:PECVDは、基板の損傷を避けるために必要な選択肢です。

- ハイエンドエレクトロニクス向けに超高純度で結晶性の高い層を作成することが主な焦点である場合:MOCVDまたはUHVCVDは、その目的に特化した高性能ツールです。

これらの異なる方法を一連のツールとして理解することで、特定のアプリケーションにおいて性能、材料適合性、コストのバランスを最も良く取るプロセスを意図的に選択できます。

要約表:

| CVD方法 | 主な差別化要因 | 主な利点 | 理想的な用途 |

|---|---|---|---|

| APCVD | 大気圧 | 高い堆積速度、低コスト | 大面積、単純なコーティング |

| LPCVD | 低圧 | 優れた均一性&コンフォーマリティ | マイクロエレクトロニクス、MEMS |

| PECVD | プラズマエネルギー源 | 低温堆積 | 温度に敏感な基板(例:ポリマー) |

| MOCVD | 有機金属前駆体 | 精密な組成制御 | 化合物半導体(LED、レーザー) |

| UHVCVD | 超高真空 | 最高の膜純度 | 高度な半導体エピタキシー |

高性能CVDシステムを研究室に導入する準備はできていますか?

特定の材料および基板要件に最適なプロセスを見つけるために、化学気相成長法の複雑さを乗り越えることは、大きな課題です。KINTEKは、その課題を成功に変えるためにここにいます。

卓越した研究開発と社内製造能力を活用し、当社は多様な研究室に、特殊なCVDおよびPECVDシステムを含む高度な高温炉ソリューションを提供しています。当社の強力な深いカスタマイズ能力により、APCVDの高いスループットが必要な場合でも、UHVCVDの精度が必要な場合でも、お客様独自の実験および生産ニーズに合わせてシステムを正確に調整できます。

お客様のプロジェクトについて話し合いましょう。当社の専門家が、優れた薄膜を実現し、研究成果を向上させ、生産規模を最適化するための理想的なCVD技術を選択し、カスタマイズするお手伝いをします。

➡️ 今すぐKINTEKにお問い合わせいただき、コンサルテーションを予約してください

ビジュアルガイド

関連製品

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- RF PECVDシステム 無線周波数プラズマエンハンスト化学気相成長法

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン

- スライドPECVD管状炉と液体ガス化炉PECVD装置