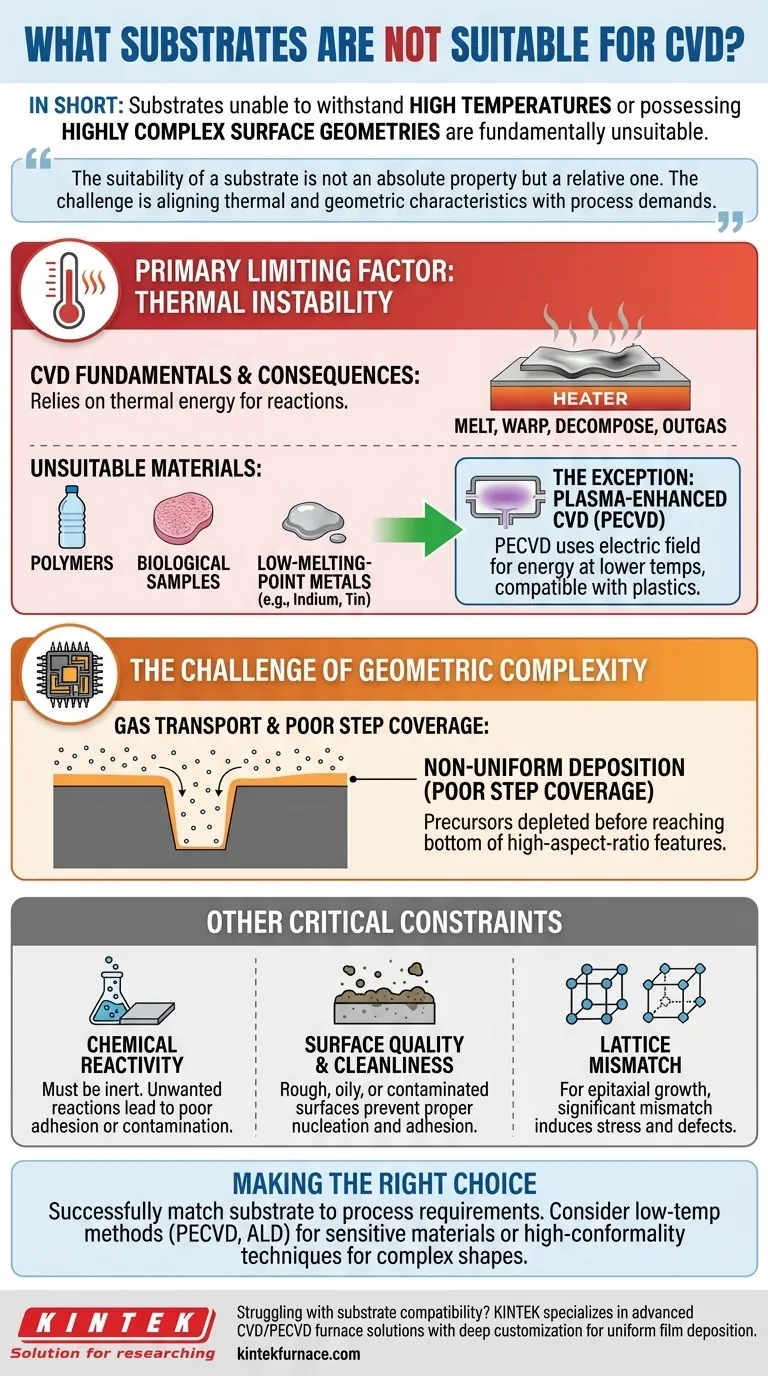

要するに、高温に耐えられない基板や、非常に複雑な表面形状を持つ基板は、多くの標準的な化学気相成長(CVD)プロセスには根本的に不向きです。主な失敗点は、基板自体の熱劣化と、複雑な特徴の上に均一で一貫した膜を形成できないことです。

基板の適合性は絶対的な特性ではなく、相対的なものです。中心的な課題は、基板の熱的および幾何学的特性と、選択したCVDプロセスの特定の温度、化学的、およびガス流量の要求とを合わせることです。

主な制限要因:熱不安定性

化学気相成長は、膜を形成する化学反応を駆動するために熱エネルギーに根本的に依存しています。この高温要件により、そのような条件下で構造的完全性を維持できない材料は即座に失格となります。

CVDの高温環境を理解する

熱CVDのようなほとんどの従来のCVDプロセスは、数百から千度以上の温度で動作します。この熱は、前駆体ガスを分解し、それらが反応して基板表面に堆積できるようにするために必要です。

熱感度の結果

基板がその安定点を超えて加熱されると、溶融、分解、反り、または脱ガスを起こす可能性があります。これは基板を破壊するだけでなく、反応チャンバーを汚染し、使用可能な膜の形成を妨げます。

ほとんどのポリマー、生体サンプル、または低融点金属(例:インジウム、スズ)のような材料は、標準的なCVDにとって熱的に不適切な基板の典型的な例です。

例外:低温CVDバリアント

プラズマ強化CVD(PECVD)のようなバリアントは、この制限に対処するために特別に開発されたことに注意することが重要です。PECVDは電界を使用してプラズマを生成し、はるかに低い温度で反応に必要なエネルギーを供給するため、プラスチックのような温度に敏感な材料と互換性があることがよくあります。

幾何学的複雑さの課題

2番目の主要な障壁は物理的なものです。CVDは、前駆体ガスが基板表面に流れ、拡散することに依存しています。複雑なトポグラフィーは、このプロセスを妨げ、不均一で信頼性の低い膜堆積につながる可能性があります。

ガス輸送の原理

膜が形成されるには、前駆体分子が気相から基板表面のあらゆる部分に移動する必要があります。この経路は、ガス圧、流量のダイナミクス、および表面への物理的な「見通し」によって影響を受けます。

複雑な形状が問題を引き起こす理由

深い溝や微細な穴のような高アスペクト比の特徴を持つ基板は、大きな課題を提起します。前駆体ガスがこれらの特徴の底部に到達する前に枯渇する可能性があり、これは段差被覆性またはコンフォーマリティの低下として知られる問題です。

結果:不均一な堆積

このガス枯渇は、特徴の開口部の上部では厚く、底部では薄いか存在しない膜につながります。この不均一性は、最終的なデバイスの電気的、機械的、または光学的特性を損ない、効果を失わせます。

トレードオフとその他の制約を理解する

熱と形状の他に、他の微妙だが重要な要因が、特定のCVDアプリケーションにとって基板を不適切にする可能性があります。

化学反応性

基板は、プロセス温度で前駆体ガスと堆積膜に対して化学的に不活性である必要があります。望ましくない反応は、膜の密着性の低下、望ましくない界面層の形成、または膜自体の汚染につながる可能性があります。

表面品質と清浄度

CVDは基板表面の状態に非常に敏感です。粗い、油っぽい、または粒子で汚染された表面は、適切な核形成と成長を妨げます。これにより、密着性が悪くなり、欠陥のある膜構造になります。

格子不整合

単結晶膜を成長させるエピタキシャル成長のような高度なアプリケーションでは、基板は膜と類似の結晶格子構造を持っている必要があります。著しい格子不整合は応力と欠陥を誘発し、望ましい結晶品質を損ないます。

プロセスに最適な選択をする

基板の選択には、堆積方法と最終目標を明確に理解することが必要です。

- 基板が温度に敏感な場合:プラズマ強化CVD(PECVD)や原子層堆積(ALD)のような低温堆積技術を検討してください。

- 基板が複雑な形状を持つ場合:ALDのような高いコンフォーマリティで知られる方法を調査するか、CVDプロセスパラメータ(圧力、温度、流量)を慎重に最適化して段差被覆性を向上させてください。

- 主な問題が膜の品質または密着性である場合:前駆体との潜在的な化学反応性を基板について詳しく調べ、堆積前に表面が完全に洗浄され準備されていることを確認してください。

最終的に、堆積を成功させるには、基板をプロセスの厳密な要件に慎重に合わせることが重要です。

要約表:

| 制限要因 | 説明 | 不適切な基板の例 |

|---|---|---|

| 熱不安定性 | CVDの高温で劣化する基板(例:溶融、反り) | ポリマー、生体サンプル、低融点金属(例:インジウム、スズ) |

| 幾何学的複雑さ | 均一なガス流と膜堆積を妨げる複雑な特徴を持つ基板 | 深い溝や微細な穴のような高アスペクト比構造 |

| その他の制約 | 化学反応性、表面品質の低下、格子不整合などの問題 | 粗い、汚染された表面。化学的に反応性の材料。エピタキシャル成長のための格子不整合結晶。 |

CVDプロセスにおける基板適合性でお困りですか? KINTEKは、CVD/PECVDシステムを含む、お客様の多様なラボニーズに合わせた先進的な高温炉ソリューションを専門としています。卓越したR&Dと社内製造を活用し、熱的および幾何学的な課題を克服するための深いカスタマイズを提供し、均一な成膜と実験結果の向上を保証します。今すぐお問い合わせください。当社のマッフル炉、管状炉、回転炉、真空炉・雰囲気炉、およびCVD/PECVDシステムが、お客様のラボの効率と成功をどのように最適化できるかについてご相談ください!

ビジュアルガイド

関連製品

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- RF PECVDシステム 無線周波数プラズマエンハンスト化学気相成長法

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械