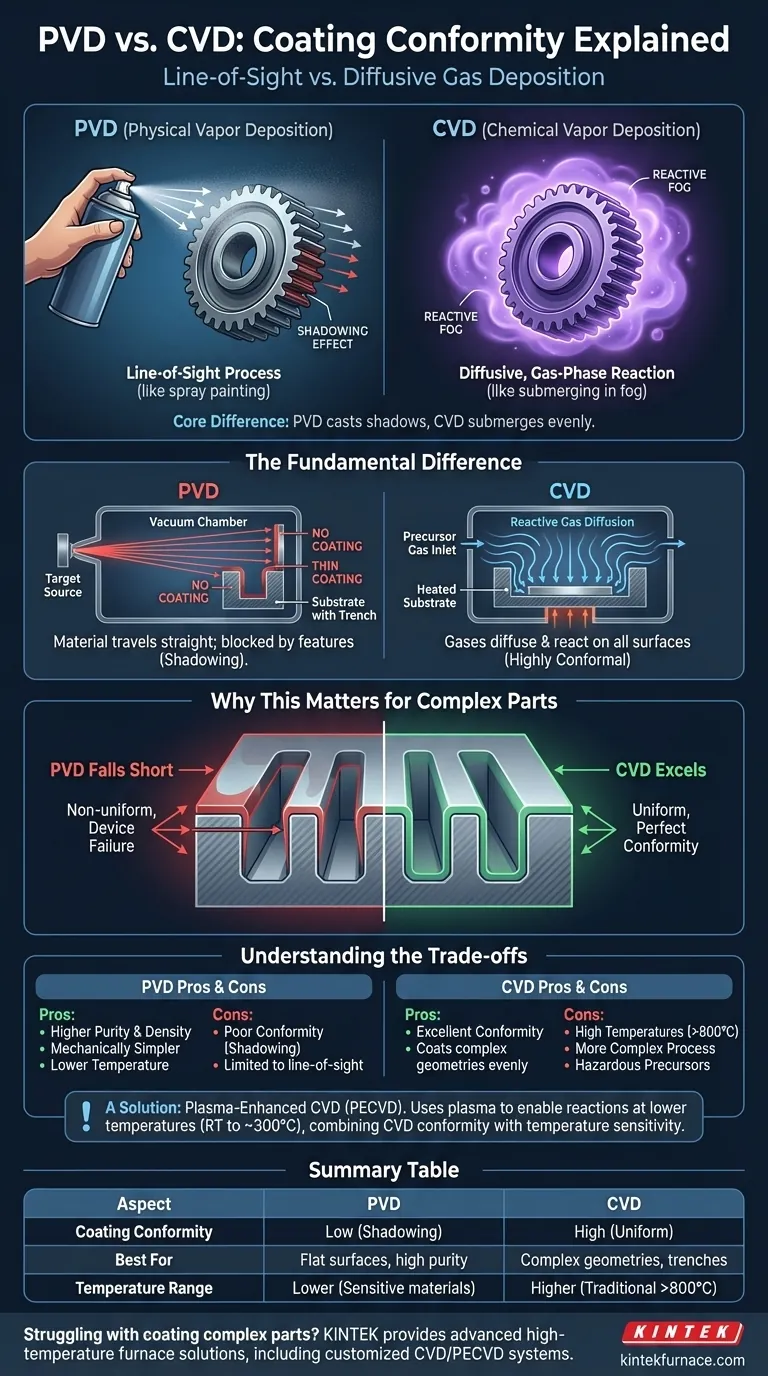

コーティングの均一性に関して言えば、化学気相成長法(CVD)は物理気相成長法(PVD)よりも本質的に優れています。CVDプロセスは気体の前駆体を使用し、複雑な物体のすべての表面を均一にコーティングしますが、PVDは材料源に直接さらされていない領域のコーティングに苦労する「線視線(line-of-sight)」プロセスです。

根本的な違いは、成膜中の材料の状態にあります。PVDはスプレー塗装に似ており、障害物の後ろに影ができます。CVDは、反応性の霧の中に物体を浸すのに似ており、すべての表面を均等に覆います。

根本的な違い:線視線 対 ガス拡散

各プロセスが基板表面に材料を供給する方法が、均一性の違いの根本原因です。これらのメカニズムは物理的に異なります。

PVD:線視線による成膜

物理気相成長法(PVD)は、高真空環境下で材料を物理的にソース(「ターゲット」)から基板に移動させることによって機能します。この材料は直線的に移動します。

基板表面の鋭い角、深い溝、小さな穴などのすべての特徴がこの経路を遮断する可能性があります。これにより「遮蔽効果(shadowing effect)」が生じ、直接の視線上にない表面にはるかに薄いコーティングになるか、まったくコーティングされなくなります。

CVD:拡散性の気相反応

化学気相成長法(CVD)は、揮発性の前駆体ガスを反応チャンバーに導入します。これらのガスは基板に「噴射」されるのではなく、チャンバー全体に流れ、拡散し、コンポーネントをすべての側面から囲みます。

通常、熱やプラズマによって活性化される化学反応が、基板のすべての露出した表面で起こります。ガスは複雑な形状にも浸透できるため、結果として得られる膜は高度に均一(conformal)になります。つまり、穴や溝の内部を含め、部品全体にわたって均一な厚さになります。

なぜこれが複雑な部品にとって重要なのか

この違いの実用的な意味合いは、完全に平坦ではないコンポーネントをコーティングする際に最も重要になります。

複雑な形状のコーティングの課題

最新のコンポーネントは、マイクロトレンチ、貫通穴、アンダーカットなど、複雑な3Dアーキテクチャを備えていることがよくあります。多くの用途では、これらの特徴が完全に均一にコーティングされていることを確認することが、性能と信頼性にとって極めて重要です。

PVDが不十分な点

線視線の性質により、PVDはソースに面した上面には厚い層を堆積しますが、深い特徴の側面や底面を適切にコーティングすることはできません。この不均一性は、デバイスの故障や腐食につながる可能性があります。

CVDが優れている点

CVDの気相の性質により、反応種が基板のトポグラフィーの事実上すべての部分に到達することが保証されます。これにより、最も複雑な形状に完全に適合する非常に均一な膜が得られ、半導体製造などの用途で不可欠となる理由です。

トレードオフの理解

プロセスの選択は単に均一性だけに関わるものではありません。各方法は、それぞれ異なる目標に適した独自の利点と欠点を持っています。

PVDの純度と単純さ

PVDプロセスは、高純度のソース材料の物理的移動を伴うため、一般的にクリーンです。これにより、膜の純度と密度が高くなることがよくあります。また、プロセスは機械的に単純であり、危険な前駆体化学物質の使用を避けることができます。

CVDの温度と複雑さ

従来の熱CVDは、化学反応を引き起こすために非常に高い温度(しばしば800°C超)を必要とします。これにより、温度に敏感な基板には適さなくなります。プロセスはまた、ガス流量と潜在的に危険な化学前駆体の慎重な管理を必要とするため、より複雑です。

解決策:プラズマ支援CVD(PECVD)

プラズマ支援CVD(PECVD)は、プラズマを使用して前駆体ガスを活性化し、化学反応をはるかに低い温度(室温~約300°C)で発生させるバリアントです。PECVDは、CVDの高い均一性の利点と、温度に敏感な材料をコーティングできる能力を兼ね備えています。

アプリケーションに最適な選択をする

理想的なコーティング技術は、部品の幾何学的形状と性能要件に完全に依存します。

- 溝、穴、または複雑な形状の部品のコーティングが主な焦点である場合:優れた均一性を持つCVDが最適な選択肢です。

- 比較的平坦な表面に非常に純粋で高密度の膜の成膜が主な焦点である場合:PVDは優れた制御性、密着性、プロセスの単純性を提供します。

- 低温で高い均一性で温度に敏感な材料をコーティングする必要がある場合:より低いプロセス温度でCVDの利点を得るために、プラズマ支援CVD(PECVD)を検討してください。

最終的に、あなたの成功は、成膜プロセスの物理学をコンポーネントの幾何学的現実に合わせられるかどうかにかかっています。

要約表:

| 側面 | PVD(物理気相成長法) | CVD(化学気相成長法) |

|---|---|---|

| コーティングの均一性 | 低い(線視線、遮蔽効果) | 高い(ガス拡散、均一なカバレッジ) |

| 最適な用途 | 平坦な表面、高純度が必要な場合 | 複雑な形状、溝、穴 |

| 温度範囲 | 低い(敏感な材料に適している) | 高い(従来のCVDは800°C超、PECVDは低い) |

複雑な部品のコーティングでお困りですか? KINTEKは、卓越した研究開発と社内製造を活用し、多様な研究所向けに調整されたCVD/PECVDシステムを含む高度な高温炉ソリューションを提供しています。当社の深いカスタマイズ能力により、お客様固有の実験的ニーズに対して正確な均一性を保証します。今すぐお問い合わせいただき、コーティングプロセスを強化し、優れた結果を達成しましょう!

ビジュアルガイド

関連製品

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- RF PECVDシステム 無線周波数プラズマエンハンスト化学気相成長法

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン