歴史的に、半導体デバイスにおけるアルミニウム膜の最も一般的で基本的な用途は、チップ上の数百万または数十億のトランジスタを接続する電気的相互接続、すなわち「配線」を作成することです。これらの薄い金属経路は、電力の分配とデータ信号の伝送を担い、集積回路の基本的な循環システムを形成します。

かつてはチップ上のすべての配線でデフォルトの選択肢でしたが、アルミニウムの役割は進化しました。その物語は、ナノスケールでの材料の物理的限界と製造の単純さとの間の基本的なエンジニアリングのトレードオフを示しています。

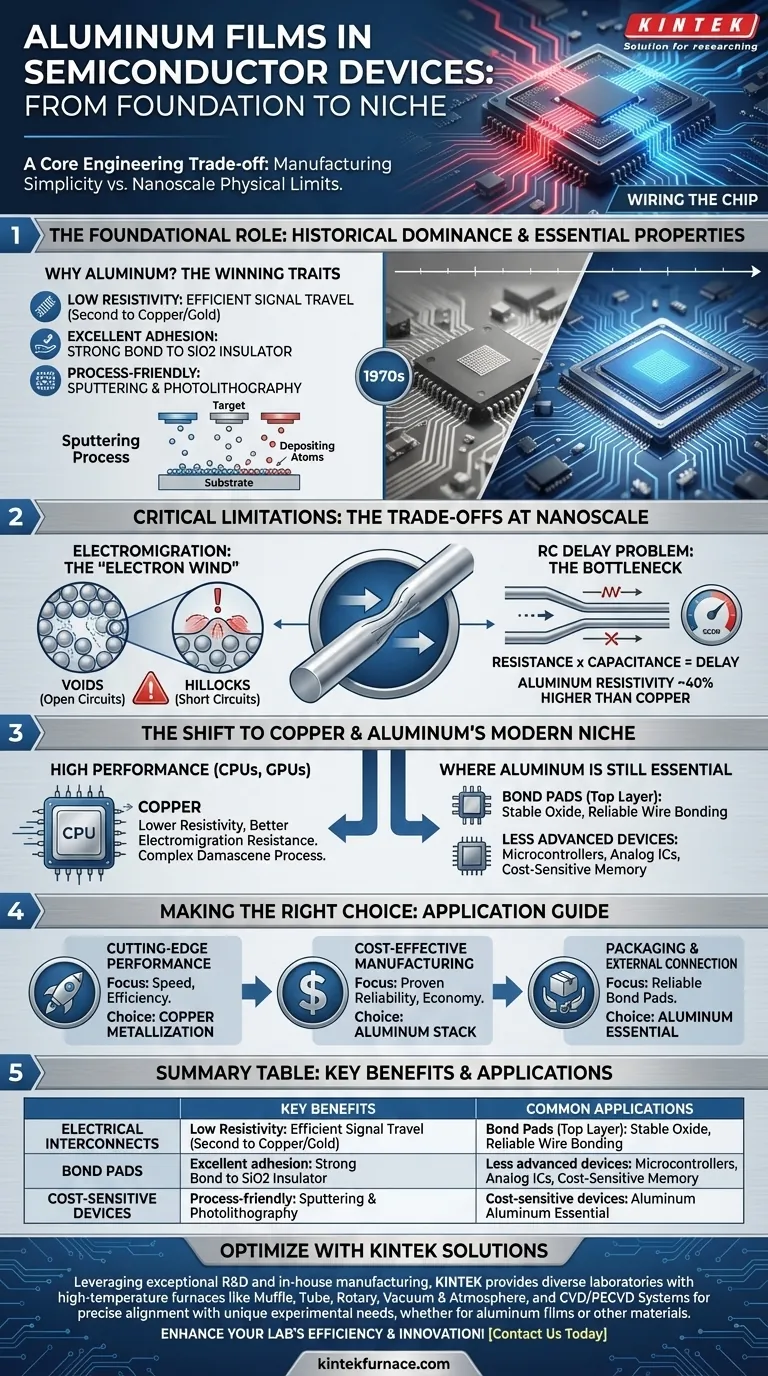

相互接続としてのアルミニウムの基本的な役割

数十年にわたり、アルミニウムは半導体製造における金属化の紛れもない選択材料でした。これは偶然ではなく、チップ製造の初期段階において、そのタスクにほぼ完璧なものとする独自の特性の組み合わせを持っているためです。

なぜアルミニウムなのか?必須の特性

アルミニウムは、銅や金などのより複雑な金属に次いで低い電気抵抗率を提供します。これにより、電気信号がチップの配線を介して最小限の損失と遅延で伝送されることが保証されます。

特に重要なのは、配線の異なる層を分離するために使用される主要な絶縁材料である二酸化ケイ素(SiO2)に対する優れた密着性を示すことです。この強力な結合により、金属層が製造中または動作中に剥がれたり層間剥離したりするのを防ぎます。

プロセスに適した材料

アルミニウムを使用した回路の製造は、比較的単純で十分に理解されているプロセスです。これは、スパッタリングと呼ばれる技術を使用して、薄く均一な膜として容易に堆積できます。

堆積後、これらの膜はフォトリソグラフィとドライエッチングを使用して正確にパターン化され、信じられないほど複雑な回路レイアウトの作成が可能になります。

トレードオフの理解:重大な制限

トランジスタが縮小し、クロック速度が向上するにつれて、アルミニウムの固有の物理的限界が、さらなる性能向上のための重大な障害となり、重大な信頼性の課題につながりました。

主要な故障:エレクトロマイグレーション

アルミニウムの最も重要な弱点は、エレクトロマイグレーションに対する感受性です。最新のチップに見られる高い電流密度では、電子の流れが配線に沿ってアルミニウム原子を物理的に押し出す可能性があります。

この「電子風」は、一部の領域に空隙(ギャップ)を、他の領域にドラム(積み重なり)を徐々に生成します。十分な大きさの空隙ができるとオープン回路になり、ドラムができると隣接する配線への短絡回路を引き起こし、どちらもチップの故障につながります。

RC遅延の問題

相互接続がより薄く、より高密度になると、それらの抵抗(R)と静電容量(C)が増加します。これら2つの値の積であるRC遅延は、信号が伝送できる速度を決定します。

アルミニウムの抵抗率は低いものの、銅の約40%高くなっています。この高い抵抗は主要なボトルネックとなり、チップが動作できる最大速度を制限しました。

銅への移行とアルミニウムの現代的なニッチ

これらの制限により、業界は高性能相互接続のために銅へ移行することを余儀なくされ、1990年代後半に始まった主要な技術的シフトとなりました。

高性能における銅の優位性

銅は抵抗率が低く、エレクトロマイグレーションに対する耐性が大幅に優れています。ただし、処理がはるかに難しく、シリコンへの拡散を防ぎ汚染するのを防ぐためにバリア層が必要です。これにより、複雑なダマシンプロセスの開発につながりました。

アルミニウムが依然として不可欠な場所

CPUやGPUの最も細かい配線層では銅への移行が進んでいますが、アルミニウムが消えたわけではありません。いくつかの重要な分野で依然として選択される材料です。

その最も顕著な現代的な用途は、太い最上層の金属層とボンディングパッドです。これらは、チップがパッケージに物理的に配線される接続点です。アルミニウムは、ワイヤーボンディングに対して信頼性の高い、安定した自己不動態化酸化膜を形成します。また、マイクロコントローラ、アナログIC、一部のメモリおよびパワー半導体デバイスなど、先進性が低い、またはコストがより重視されるデバイスでも依然として広く使用されています。

用途に合わせた適切な選択

アルミニウムと銅の選択は、デバイスの性能要件、コスト制約、および特定の機能によって完全に決定されます。

- 最先端のパフォーマンス(CPU、GPU)に焦点を当てる場合: 銅の金属化は、その優れた導電性により、パフォーマンスクリティカルな相互接続にとって譲れない標準です。

- あまり要求の厳しくないチップ(マイクロコントローラ、アナログ)のコスト効率の高い製造に焦点を当てる場合: アルミニウムは、相互接続スタック全体に対して、実績があり、信頼性が高く、経済的な選択肢であり続けます。

- パッケージングと外部接続に焦点を当てる場合: アルミニウムは、ほぼすべてのチップタイプで、外部世界への信頼性の高い接続を保証するための最上位のボンディングパッドに不可欠な材料です。

アルミニウムの歴史的役割と現代的なニッチを理解することは、半導体革新を推進し続ける材料科学のトレードオフについて明確な視点を提供します。

要約表:

| 用途 | 主な利点 | 一般的な応用例 |

|---|---|---|

| 電気的相互接続 | 低抵抗率、SiO2への優れた密着性、プロセスフレンドリー | 初期のチップ、マイクロコントローラ、アナログIC |

| ボンディングパッド | 安定した酸化膜、ワイヤーボンディングに適した信頼性 | ほぼすべてのチップタイプの最上位接続 |

| コスト重視のデバイス | 経済的、実績のある信頼性 | 先進性の低いIC、パワー半導体 |

KINTEKの高度な炉ソリューションで半導体プロセスを最適化しましょう! 優れたR&Dと社内製造を活用し、マッフル炉、チューブ炉、ロータリー炉、真空・雰囲気炉、CVD/PECVDシステムなどの高温炉を多様な研究所に提供します。強力なカスタムメイド機能により、アルミニウム膜またはその他の材料の開発であれ、お客様固有の実験ニーズとの正確な整合性が保証されます。研究室の効率と革新性を高めるために、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械

- 縦型ラボ用石英管状炉 管状炉