高温真空炉用途において、グラファイト発熱体は、その比類のない熱安定性、機械的強度、設計の多様性により、主要な選択肢となっています。金属発熱体では達成できない温度を確実に実現し、急速な加熱および冷却サイクルによるストレスに対して優れた耐性も提供します。

グラファイトの価値は、単に極端な温度に到達できることだけではありません。その真の利点は、熱安定性、優れた加工性、機械的強度の組み合わせにあり、これにより、要求の厳しい真空プロセス向けに効率的で均一、かつ長寿命の発熱システムを設計できます。

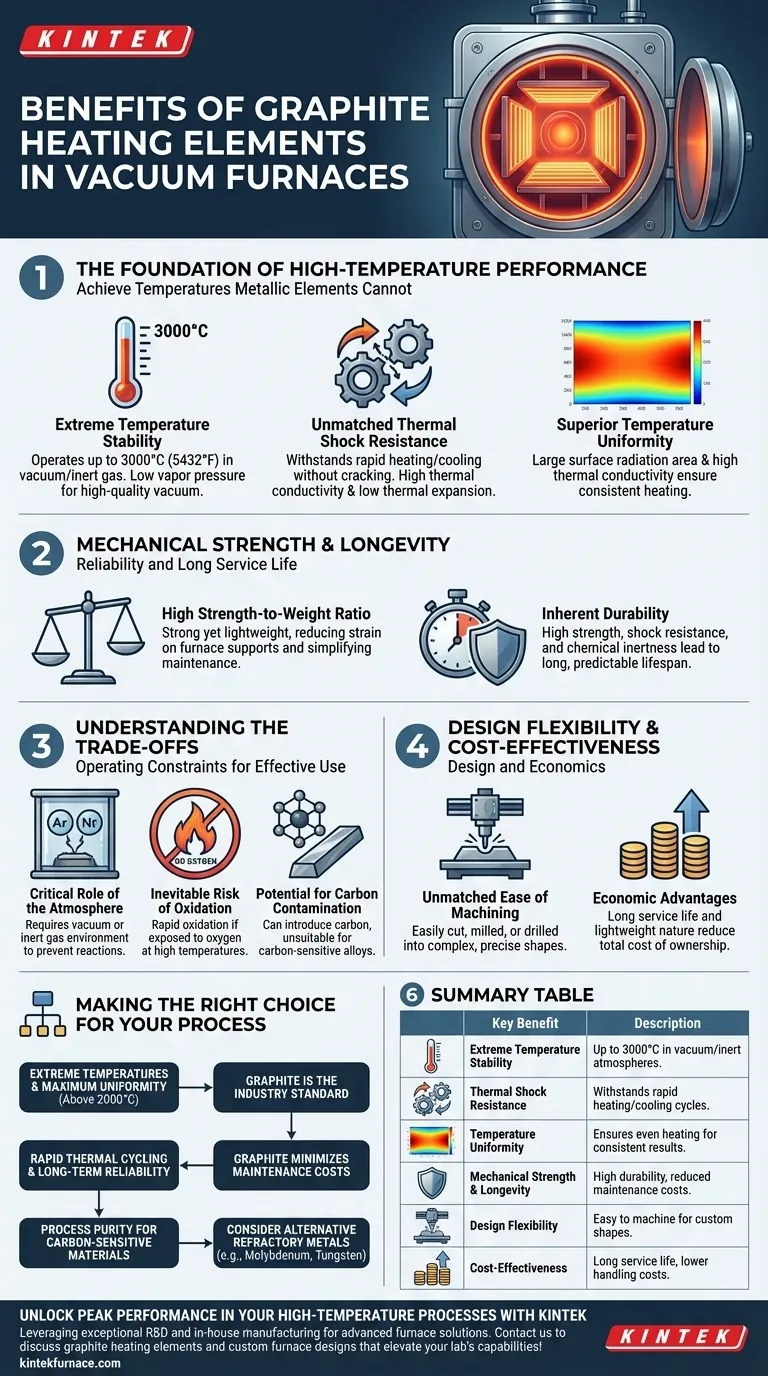

高温性能の基礎

グラファイトの基本的な特性は、真空ろう付け、焼結、熱処理で必要とされる極端な熱を生み出すのに独自に適しています。

極端な温度安定性

グラファイトは、真空または不活性ガス雰囲気中で3000°C (5432°F)までの温度で安定して動作できます。

金属とは異なり、グラファイトは大気圧で溶融せず、非常に高温で昇華します。また、非常に低い蒸気圧を持ち、高品質の真空環境を維持するために不可欠です。

比類のない熱衝撃耐性

炉のプロセスでは、しばしば急速な加熱と冷却が伴います。グラファイトは優れた熱衝撃耐性を持ち、これらの劇的な温度変化にひび割れたり故障したりすることなく耐えることができます。

これは、高い熱伝導率と低い熱膨張係数の直接的な結果です。この材料は応力を効果的に放散し、機械的故障を防ぎます。

優れた温度均一性

グラファイト発熱体は、広い表面放射面積を持つように設計できます。これは、高い熱伝導率と相まって、炉のホットゾーン全体で優れた温度均一性を保証します。

均一な加熱は、焼きなましや複雑なアセンブリのろう付けなどのデリケートなプロセスで、再現性のある高品質な結果を達成するために不可欠です。

機械的強度と長寿命

熱特性に加えて、グラファイトの物理的構造は、炉の信頼性と長寿命に直接貢献します。

高い強度対重量比

グラファイトは強く、軽量です。これにより、設置およびメンテナンス中に炉のコンポーネントの取り扱いが容易かつ安全になり、人件費を削減できます。

質量が低いことで、炉の内部支持構造への負担も軽減されます。特に、ほとんどの材料が強度を失う高温環境では重要です。

固有の耐久性

高い機械的強度、熱衝撃耐性、および化学的不活性の組み合わせにより、グラファイト発熱体は、非常に長く予測可能な耐用年数を持ちます。

この耐久性により、炉のダウンタイムが短縮され、炉の寿命全体での総所有コストが削減されます。

トレードオフの理解

グラファイトは優れた材料ですが、その効果的な使用は、その動作上の制約を理解することに完全に依存します。万能な解決策ではありません。

雰囲気の重要な役割

グラファイトの高温能力は、真空または不活性ガス雰囲気(アルゴンや窒素など)でのみ可能です。

この制御された環境は、材料が周囲と反応するのを防ぐために不可欠です。

酸化の避けられないリスク

高温で酸素に曝されると、グラファイトは急速に酸化し、COまたはCO2ガスを形成します。これは発熱体を急速に破壊します。

小さな真空漏れでさえ、発熱体の寿命を大幅に縮める可能性があるため、炉の完全性は、どのオペレーターにとっても最優先事項です。

炭素汚染の可能性

炭素ベースの材料であるグラファイトは、プロセス雰囲気中に炭素を導入する可能性があります。これは、炭素に敏感な合金を熱処理する場合に重大な問題となることがあります。

そのような場合、モリブデンやタングステン製の金属発熱体が、それら自身の制限があるにもかかわらず、必要な代替品となる可能性があります。

設計の柔軟性とコスト効率

グラファイトの実用的な利点は、炉システム全体の設計と経済性にも及びます。

比類のない加工の容易さ

グラファイトは優れた加工性を持っています。複雑で精密な形状に簡単に切断、フライス加工、穴あけができます。

これにより、特定の炉の形状とプロセス要件に合わせて調整された、高度にカスタマイズされた発熱体を製造でき、熱分布を最適化できます。

経済的利点

グラファイト発熱体の長寿命と信頼性は、総所有コストの削減に貢献します。さらに、その軽量性により、取り扱いおよび設置コストが削減されます。

プロセスに最適な選択をする

お客様の特定の用途によって、グラファイトが最適な選択であるかどうかが決まります。

- 最高の均一性で極端な温度(2000℃以上)に到達することが主な焦点である場合:高い昇華点と広い放射面積により、グラファイトは業界標準です。

- 急速な熱サイクルと長期的な信頼性が主な焦点である場合:グラファイトの低い熱膨張率と優れた耐衝撃性により、メンテナンスと交換コストが最小限に抑えられます。

- 炭素に敏感な材料のプロセス純度が主な焦点である場合:潜在的な炭素移行を注意深く評価するか、モリブデンやタングステンなどの代替の耐火金属発熱体を検討する必要があります。

最終的に、グラファイトの選択は、要求の厳しい真空炉環境で一貫した高性能結果を達成するための戦略的な選択です。

概要表:

| 主な利点 | 説明 |

|---|---|

| 極端な温度安定性 | 真空/不活性雰囲気で最大3000℃まで動作し、蒸気圧が低い。 |

| 熱衝撃耐性 | 高い熱伝導率と低い熱膨張率により、急速な加熱/冷却に耐える。 |

| 温度均一性 | 炉全体で均一な加熱を保証し、一貫した結果をもたらす。 |

| 機械的強度と長寿命 | 高い強度対重量比と耐久性により、メンテナンスコストを削減。 |

| 設計の柔軟性 | カスタム形状に加工しやすく、熱分布を最適化。 |

| 費用対効果 | 長寿命と低い取り扱いコストにより、総所有価値が向上。 |

KINTEKで高温プロセスにおける最高のパフォーマンスを引き出す

KINTEKは、卓越した研究開発と自社製造を活かし、多様な研究室に高度な高温炉ソリューションを提供しています。マッフル炉、チューブ炉、ロータリー炉、真空炉・雰囲気炉、CVD/PECVDシステムを含む当社の製品ラインナップは、独自の実験要件を正確に満たす強力な深層カスタマイズ機能によって補完されています。極端な温度安定性、均一な加熱、または要求の厳しいアプリケーション向けの耐久性のあるコンポーネントが必要な場合でも、当社は効率と結果を向上させる信頼性の高い費用対効果の高いソリューションを提供します。

当社のグラファイト発熱体とカスタム炉設計がお客様の研究室の能力をどのように向上させるかについて、今すぐお問い合わせください!

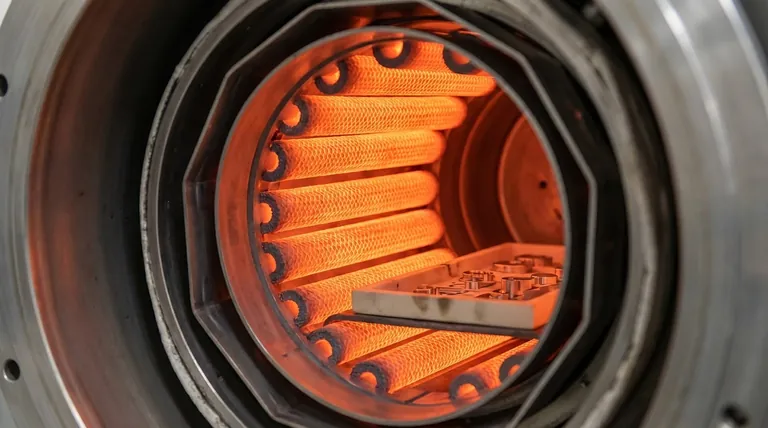

ビジュアルガイド