本質的に、真空熱処理は、非常に均一な加熱および冷却環境を作り出すことで、ワークピースの変形を最小限に抑えます。空気を除去し、熱放射に依存することで、プロセスは部品全体(表面もコアも)がほぼ同じ速度で加熱されることを保証し、反りや歪みの原因となる内部熱応力を劇的に低減します。

真空炉の根本的な利点は、輻射熱に依存することです。高温ガス(対流)を使用する従来の炉とは異なり、輻射はワークピースを全方向から均一に加熱し、変形の主な原因である表面とコア間の大きな温度差を防ぎます。

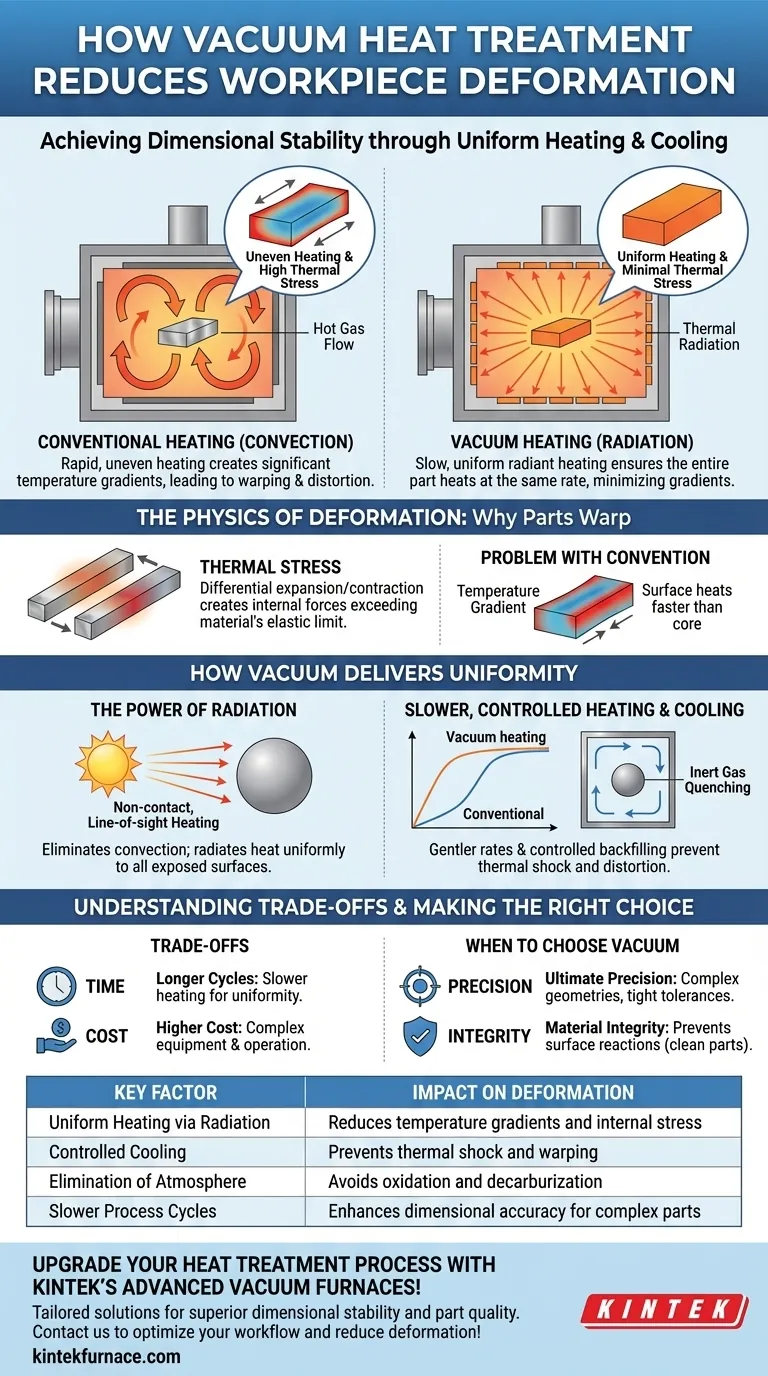

変形の物理学:部品が歪む理由

真空処理がなぜこれほど効果的なのかを理解するためには、まず熱処理中の変形の根本原因である熱応力を理解する必要があります。

熱応力:根本原因

金属部品が加熱または冷却されると、膨張または収縮します。部品のある領域が別の領域よりも速く加熱または冷却されると、これらのセクションは異なる速度で膨張または収縮します。

この差動的な動きは、強力な内部力を生み出します。これらの力が高温で材料の弾性限界を超えると、部品は永久的に形状変化し、反り、ねじれ、またはその他の寸法精度不良を引き起こします。

従来の加熱の問題点

従来の雰囲気炉は、ファンを使用して熱いガスを循環させることにより、主に対流によって部品を加熱します。

このプロセスは本質的に不均一です。循環する熱いガスに直接当たる表面は、部品のコアやガスの流れから「遮蔽」されている領域よりもはるかに速く熱くなります。これにより、 significant な温度勾配が生じ、結果として高レベルの熱応力が発生します。

真空がどのように均一性をもたらすか

真空炉は熱伝達の物理学を根本的に変えることで、変形を最小限に抑える鍵となります。

放射の力

ほとんどすべての空気を取り除くことで、真空炉は熱伝達の主要なモードとして対流を排除します。代わりに、炉の発熱体からの熱放射にほぼ完全に依存します。

太陽が地球を暖めるのを考えてみてください。熱はあらゆる方向に放射され、露出したすべての表面を同時に温めます。この非接触、視線による加熱は、強制的な熱風よりもはるかに均一であり、ワークピース全体がより一貫した速度でエネルギーを吸収することを可能にします。

より緩やかで制御された温度変化

輻射加熱は、対流よりも本質的に穏やかで制御可能です。このプロセスにより、より緩やかで精密にプログラムされた加熱速度が可能になります。

これにより、熱が部品に「浸透」する時間が与えられ、コア温度が表面温度に追いつくことが保証されます。この最小限の温度差が、熱応力の蓄積を防ぐ上で最も重要な単一の要因です。

均一な冷却と焼入れ

均一性の原理は冷却段階にも適用されます。真空炉では、焼入れは多くの場合、窒素やアルゴンなどの高純度不活性ガスをチャンバーに再充填し、ファンで循環させることによって行われます。

これは制御された密閉環境で行われるため、冷却は熱い部品をオイルや水浴に投入するよりもはるかに予測可能で均一であり、深刻な熱衝撃や歪みを引き起こす可能性があります。

トレードオフの理解

寸法的に優れている一方で、真空熱処理は万能な解決策ではありません。特定の考慮事項とトレードオフを伴います。

処理時間とコスト

最大の均一性のために必要な意図的な、より遅い加熱および冷却サイクルは、真空炉のサイクルが従来の炉の運転よりも長くなることが多いことを意味します。

さらに、真空炉はより高い設備投資とより複雑な操作要件を伴い、これが部品あたりのコストを高くする可能性があります。

炉の積載が重要

加熱が視線による放射に依存するため、部品を炉にどのように積載するかが非常に重要です。

部品を互いに近づけすぎると、「影」ができ、ある部品が別の部品への輻射熱を遮断してしまう可能性があります。これにより、均一性の利点が失われ、不均一な結果につながる可能性があるため、適切な間隔と固定具が不可欠です。

アプリケーションに適した選択を行う

真空熱処理を使用するかどうかの決定は、最終部品の要件に完全に依存します。

- 究極の精度が主な焦点である場合:複雑な形状、薄いセクション、または再加工や廃棄が許されないミッションクリティカルな寸法公差を持つ部品には、真空が優れた選択肢です。

- 材料の完全性の維持が主な焦点である場合:真空処理は、酸化や脱炭などの表面反応を防ぎ、後処理の研磨や洗浄が不要な、きれいな明るい部品をもたらします。

- 費用対効果の高い大量生産が主な焦点である場合:公差が広い単純な部品の場合、従来の雰囲気熱処理で許容可能な結果を低コストで得られる場合があります。

最終的に、真空熱処理を選択することは、寸法安定性と最終部品品質への投資です。

まとめ表:

| 主要因 | 変形への影響 |

|---|---|

| 輻射による均一加熱 | 温度勾配と内部応力を低減 |

| 制御された冷却 | 熱衝撃と反りを防止 |

| 雰囲気の排除 | 酸化と脱炭を回避 |

| より遅い処理サイクル | 複雑な部品の寸法精度を向上 |

KINTEKの高度な真空炉で熱処理プロセスをアップグレードしましょう!優れた研究開発と社内製造を活用し、当社はマッフル炉、チューブ炉、ロータリー炉、真空炉、雰囲気炉、CVD/PECVDシステムなど、多様な研究所に合わせたソリューションを提供しています。当社の強力なディープカスタマイズ機能は、お客様独自の実験ニーズに正確に対応し、優れた寸法安定性と部品品質を実現します。今すぐお問い合わせください。お客様のワークフローを最適化し、ワークピースの変形を低減する方法についてご相談いただけます!

ビジュアルガイド