その核心において、航空宇宙分野における真空熱処理炉の主な用途は、重要な飛行コンポーネントのために高性能合金、特にチタン、アルミニウム、ニッケル基超合金を処理することです。この処理は単に金属を加熱するだけでなく、エンジン、構造用エアフレーム、降着装置が安全かつ確実に機能するために要求される卓越した強度、疲労耐性、高温安定性を生み出す精密なプロセスです。

航空宇宙分野における真空熱処理の根本的な価値は、完全に制御された汚染のない環境を作り出す能力にあります。これにより、反応性の高い金属が大気中のガスによって劣化するのを防ぎ、最終的なコンポーネントが業界のゼロ故障許容度が要求する欠陥のない冶金特性を持つことが保証されます。

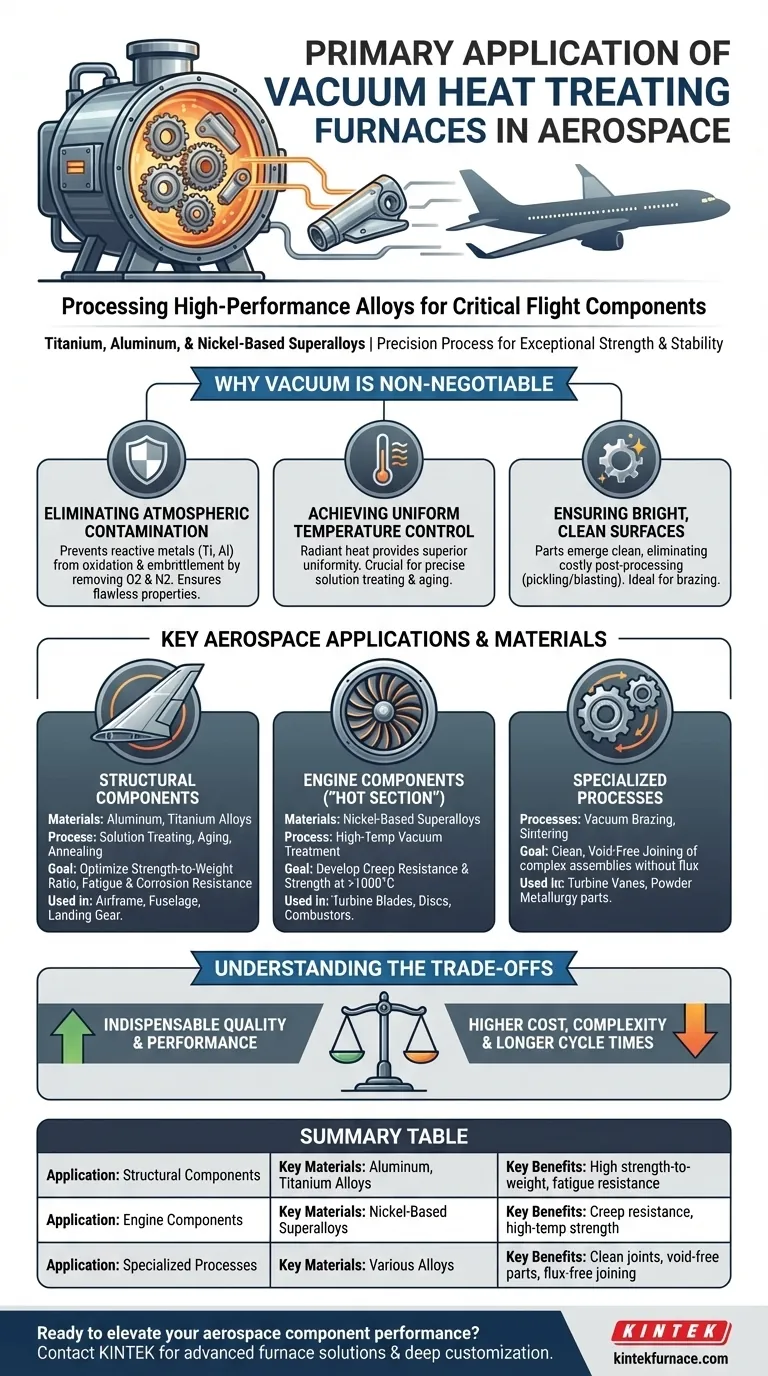

航空宇宙分野で真空が不可欠な理由

熱処理とは、金属の内部結晶構造を改変してその特性を高めることです。航空宇宙のように要求の厳しい業界では、これが起こる環境はプロセス自体と同じくらい重要です。真空を使用することは、根本的な化学的および物理的な課題に対する解決策です。

大気汚染の排除

高性能航空宇宙合金、特にチタンや一部のアルミニウム合金は、高温下で酸素や窒素と非常に反応しやすいです。

熱処理中に大気にさらされると、酸化や脆化を引き起こし、弱い表面層が形成され、部品全体の完全性が損なわれる可能性があります。真空はこの反応性ガスを除去し、材料固有の特性が完全に発揮されることを保証します。

均一な温度制御の実現

真空環境は、対流ベースの雰囲気炉と比較して、優れた温度均一性を提供します。熱は空気の流れに妨げられることなく、部品に直接均等に伝達されます。

この精密な熱制御は、溶液処理や時効処理などの複雑なプロセスにとって極めて重要です。これらのプロセスでは、わずかな温度偏差でも材料特性の不均一性や潜在的なコンポーネントの故障につながる可能性があります。

明るくクリーンな表面の確保

真空処理は酸化を防ぐため、部品は炉から明るくクリーンな表面で取り出されます。

これにより、部品の表面仕上げに損傷を与える可能性があり、コストがかかり、環境的に有害な可能性のある酸洗いやブラスト洗浄などの積極的な後処理の必要性がなくなります。これは、その後にろう付けまたは溶接される部品にとって特に重要です。

主要な航空宇宙用途と材料

制御された真空環境の必要性は、航空機の最も重要なコンポーネントに直接対応しています。特定の機能のために異なる合金が選ばれ、それぞれが性能仕様を満たすために真空処理に依存しています。

構造コンポーネント(アルミニウムおよびチタン合金)

エアフレーム、胴体、翼、降着装置は、優れた強度対重量比を持つ材料に依存しています。

真空炉は、高強度アルミニウム合金の溶液処理および時効処理、ならびにチタン合金の焼鈍に使用されます。これにより、航空機の構造的寿命に不可欠な強度、延性、疲労および腐食に対する耐性が最適化されます。

エンジンコンポーネント(ニッケル基超合金)

ジェットエンジンの「ホットセクション」—タービンブレード、ディスク、燃焼器など—は、極端な温度と機械的ストレスの下で動作します。これらの部品はしばしばニッケル基超合金で作られています。

真空熱処理は、これらの超合金のクリープ耐性と高温強度を開発するために不可欠であり、1000°C(1832°F)を超える温度での負荷下での変形を防ぎます。

特殊プロセス(ろう付けと焼結)

強度向上に加えて、真空炉は接合と成形に使用されます。真空ろう付けは、腐食性のフラックスを使用せずに、タービンベーンなどの複雑なアセンブリを接合するためにろう材を使用します。真空は、強力でクリーンでボイドのない接合を保証します。

真空焼結はまた、粉末金属を固体でニアネットシェイプの部品に融合するためにも使用され、これは粉末冶金として知られており、複雑な航空宇宙部品の製造において重要性が増しています。

トレードオフの理解

真空炉技術は不可欠である一方で、特有の課題と考慮事項がないわけではありません。これらのトレードオフを認識することが、製造におけるその位置を理解するための鍵となります。

高い初期コストと複雑性

真空炉システムは、大気炉と比較して購入および設置が大幅に高価です。また、より複雑な制御システム、真空ポンプ、インフラストラクチャが必要です。

操作とメンテナンスには、真空の完全性を管理し、プロセスの再現性を確保するために、より高いレベルの専門知識が必要です。

長いサイクルタイム

深い真空(チャンバーの排気)を達成し、真空環境でワークロードを冷却することは、ファンが不活性ガスを循環できる大気炉よりも時間がかかる場合があります。

これは、一部の大量生産用途ではスループットが低下する可能性があり、品質が速度よりも優先される高価値部品にとっては意図的な選択となります。

目標に合わせた正しい選択をする

真空炉を使用するという決定は、材料と最終コンポーネントの性能要件によって完全に決まります。プロセスの汚染のリスクが許容できない場合に、このプロセスが選択されます。

- 航空機構造の完全性が主な焦点である場合: 強度対重量比と疲労寿命を最大化するために、アルミニウム合金およびチタン合金の真空溶液処理と時効処理に依存することになります。

- エンジン性能と高温耐久性が主な焦点である場合: ニッケル基超合金の重要なクリープ耐性と強度を開発するには、真空熱処理が唯一実行可能な選択肢となります。

- 複雑な高価値アセンブリの接合が主な焦点である場合: 真空ろう付けは、ミッションクリティカルなコンポーネントにおいてフラックスフリーで最もクリーンで強力かつ信頼性の高い接合を作成する方法を提供します。

究極的に、真空熱処理は、高度な金属合金を、現代の飛行を可能にする安全で高性能なコンポーネントへと変えるための、実現技術なのです。

要約表:

| 用途 | 主要材料 | 主な利点 |

|---|---|---|

| 構造コンポーネント | アルミニウム、チタン合金 | 高い強度対重量比、疲労耐性 |

| エンジンコンポーネント | ニッケル基超合金 | クリープ耐性、高温強度 |

| 特殊プロセス(ろう付け/焼結) | 各種合金 | クリーンな接合部、ボイドのない部品、フラックスフリーの接合 |

精密な熱処理で航空宇宙コンポーネントの性能を向上させる準備はできましたか? KINTEKでは、優れた研究開発と社内製造を活用し、マッフル、チューブ、ロータリー、真空・雰囲気炉、CVD/PECVDシステムを含む高度な高温炉ソリューションを提供しています。当社の強力な深層カスタマイズ能力により、重要な航空宇宙用途におけるお客様固有の実験ニーズに対応することができます。今すぐお問い合わせいただき、当社のテーラーメイドソリューションがお客様の研究室の効率と信頼性をどのように高めるかをご相談ください!

ビジュアルガイド