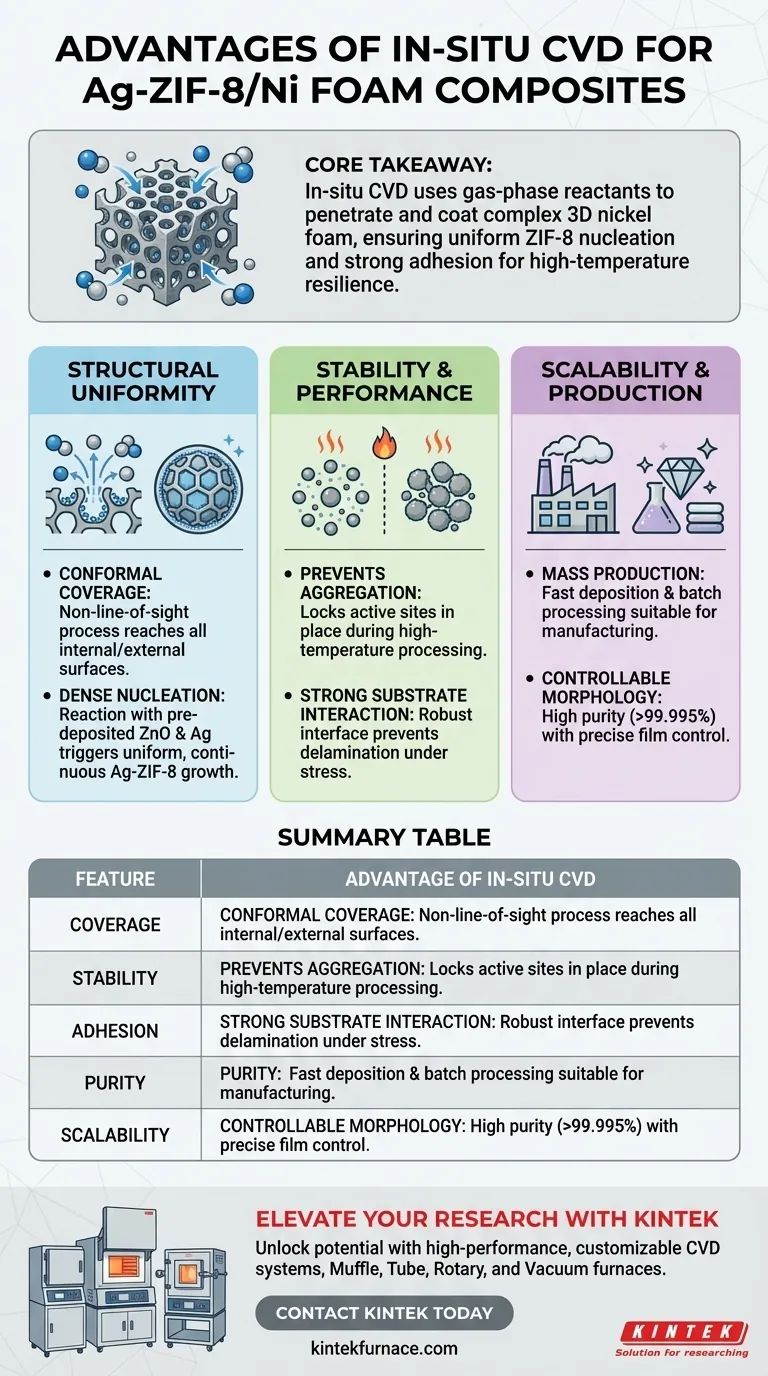

Ag-ZIF-8/Niフォーム複合材料の調製におけるin-situ化学気相成長(CVD)法の主な利点は、均一で強く密着した、劣化に強いコーティングを作成することです。この技術は、フォーム上の銀ドープ酸化亜鉛(ZnO)層に2-メチルイミダゾール蒸気を直接反応させることにより、高温操作中の活性サイトの凝集を防ぎながら、ZIF-8の緻密な核生成を保証します。

主なポイント ニッケルフォームのような複雑な3D構造のコーティングは、内部表面への到達と密着性の確保が困難なため、課題となります。in-situ CVDは、ガス相反応物を複雑なフォームの形状に浸透させ、活性成分を所定の位置に固定することで、熱応力下での性能を維持するという課題を解決します。

複雑な基材上での構造均一性の達成

ニッケルフォームの物理的構造は不規則で多孔質であるため、従来の直視法でのコーティングは困難です。CVDは、その独自の成長メカニズムにより、この幾何学的課題に対応します。

内部表面の均一な被覆

CVDは気体反応物を利用するため、非直視プロセスです。蒸気はニッケルフォームの複雑な多孔質構造の奥深くまで浸透することができます。これにより、ZIF-8フレームワークが外縁だけでなく、すべての内部および外部表面に均一に成長することが保証されます。

in-situ反応による緻密な核生成

この方法は、基材の上に単に層を堆積させるのではなく、基材から層を成長させます。事前に堆積されたZnOと銀と2-メチルイミダゾール蒸気を反応させることで、均一な核生成がトリガーされます。これにより、フォーム表面全体にAg-ZIF-8の緻密で連続的な被覆が得られます。

材料の安定性と性能の向上

物理的な被覆を超えて、この方法によって誘発される化学的相互作用は、複合材料の寿命と回復力を大幅に向上させます。

活性サイト凝集の防止

多くの複合触媒における重要な故障点は、熱にさらされたときの活性粒子の凝集(塊化)です。in-situ CVDアプローチは、銀とZIF-8のコンポーネントをしっかりと固定します。これにより、後続の高温処理中に活性サイトの移動と凝集が効果的に防止され、材料の触媒効率が維持されます。

基材とのより強力な相互作用

蒸気と事前に堆積された層との直接反応により、活性コンポーネントとニッケルフォームベースとの間に強固な界面が形成されます。この強力な密着性により、コーティングが操作中に剥離または剥がれ落ちる可能性が低減されます。これは、統合性の低い堆積方法で生成されたフィルムによく見られる問題です。

スケーラビリティと生産効率

化学的利点が最優先される一方で、CVDプロセスは製造とスケーラビリティに関しても明確な利点を提供します。

大量生産への適合性

CVDは、高速な堆積速度と材料のバッチ処理能力が特徴です。プロセスの安定性と再現性により、大量生産に非常に適しており、バッチ間で大きなばらつきなく高純度のコーティングを作成できます。

制御可能な表面形態

プロセスの気相性質により、フィルムの成長を精密に制御できます。これにより、高純度(しばしば99.995%を超える純度)であるだけでなく、制御可能な形態を持つフィルムが得られます。これは、材料の特定の光学、熱、または電気的特性を調整するために不可欠です。

トレードオフの理解

in-situ CVDは優れたコーティング品質を提供しますが、特定の制約に適合するようにプロセスの固有の要件を認識することが重要です。

化学物質管理

このプロセスは、副生成物を生成する可能性のある化学反応に依存しています。最新の装置は自己洗浄機能を持つことが多いですが、化学副生成物の処理と、2-メチルイミダゾール蒸気などの特定の前駆体の安全性を確保するためのプロトコルを整備する必要があります。

基材の互換性

成功は、基材の初期準備に大きく依存します。in-situ反応が発生するためには、ニッケルフォームに銀と酸化亜鉛(ZnO)を正しく事前に堆積させる必要があります。この事前堆積段階での不正確さは、最終的なZIF-8成長の品質に直接影響します。

目標に合わせた適切な選択

in-situ CVDの使用の決定は、最終的な複合構造の特定の性能要件によって推進されるべきです。

- 熱安定性が最優先事項の場合:この方法は、高温用途中に活性サイトの凝集を防ぐため、理想的です。

- 複雑な幾何学的形状が最優先事項の場合:このアプローチを使用して、多孔質ニッケルフォームの内部表面に均一で均一なコーティングを保証します。

- コーティングの密着性が最優先事項の場合:この技術は、活性ZIF-8層と金属基材との間に強力な化学結合を作成するのに優れています。

CVDの気相浸透を活用することで、壊れやすいフォームを、過酷な運用環境に耐えられる、堅牢で高性能な複合材料に変えることができます。

概要表:

| 特徴 | in-situ CVDの利点 |

|---|---|

| 被覆 | 複雑な3D多孔質構造の均一な、非直視コーティング |

| 安定性 | 高温操作中の活性サイトの凝集を防止 |

| 密着性 | ZIF-8と基材間の強力な化学結合により剥離を低減 |

| 純度 | 制御可能な形態を持つ高純度(最大99.995%)コーティングを生成 |

| スケーラビリティ | バッチ処理および大量生産に適した高堆積速度 |

KINTEKで複合材料研究をレベルアップ

精密に設計されたシステムで、材料科学プロジェクトの可能性を最大限に引き出しましょう。専門的な研究開発と製造に裏打ちされたKINTEKは、高性能のCVDシステム、マッフル、チューブ、ロータリー、真空炉を提供しています。これらはすべて、お客様固有の研究および生産ニーズに合わせて完全にカスタマイズ可能です。

複雑な3D基材のコーティングが必要な場合でも、極端な熱安定性が必要な場合でも、当社のラボソリューションは、成功に必要な制御と純度を提供します。

堆積プロセスを最適化する準備はできましたか? カスタムファーネスの要件について、今すぐお問い合わせください!

ビジュアルガイド

参考文献

- M. Nur Hossain, Gianluigi A. Botton. Efficient Electrochemical CO<sub>2</sub> Reduction Using AgN<sub>3</sub> Single‐Atom Sites Embedded in Free‐Standing Electrodes for Flow Cell Applications. DOI: 10.1002/smsc.202400643

この記事は、以下の技術情報にも基づいています Kintek Furnace ナレッジベース .

関連製品

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械

- 真空ステーションCVD装置付きスプリットチャンバーCVD管状炉

- 縦型ラボ用石英管状炉 管状炉

よくある質問

- CdSナノベルト合成において、温度制御の精度が重要である理由は何ですか?ナノ品質のためのPVD精度をマスターしましょう

- WS2 CVDにおける塩化ナトリウム(NaCl)は、どのようにして成長促進剤として機能するのか?ナノレイヤーの形態をマスターする

- MOCVDの利点は何ですか?大容量半導体製造のための原子レベルの精度を実現

- ドーピングされた多結晶シリコン層にLPCVD装置が必要なのはなぜですか? 高密度で高性能なパッシベーションコンタクトの鍵

- Cu(111)/グラフェンにチューブ炉CVDシステムを使用する利点は何ですか?優れたスケーラビリティと品質

- CVDの欠点は何ですか?高コスト、複雑さ、制約を考慮する

- 特定の用途で成膜方法を選択する際に考慮すべき点は何ですか?適切な選択でコーティングプロセスを最適化しましょう

- CVD炉の温度範囲は?精密材料合成では700℃から1950℃まで