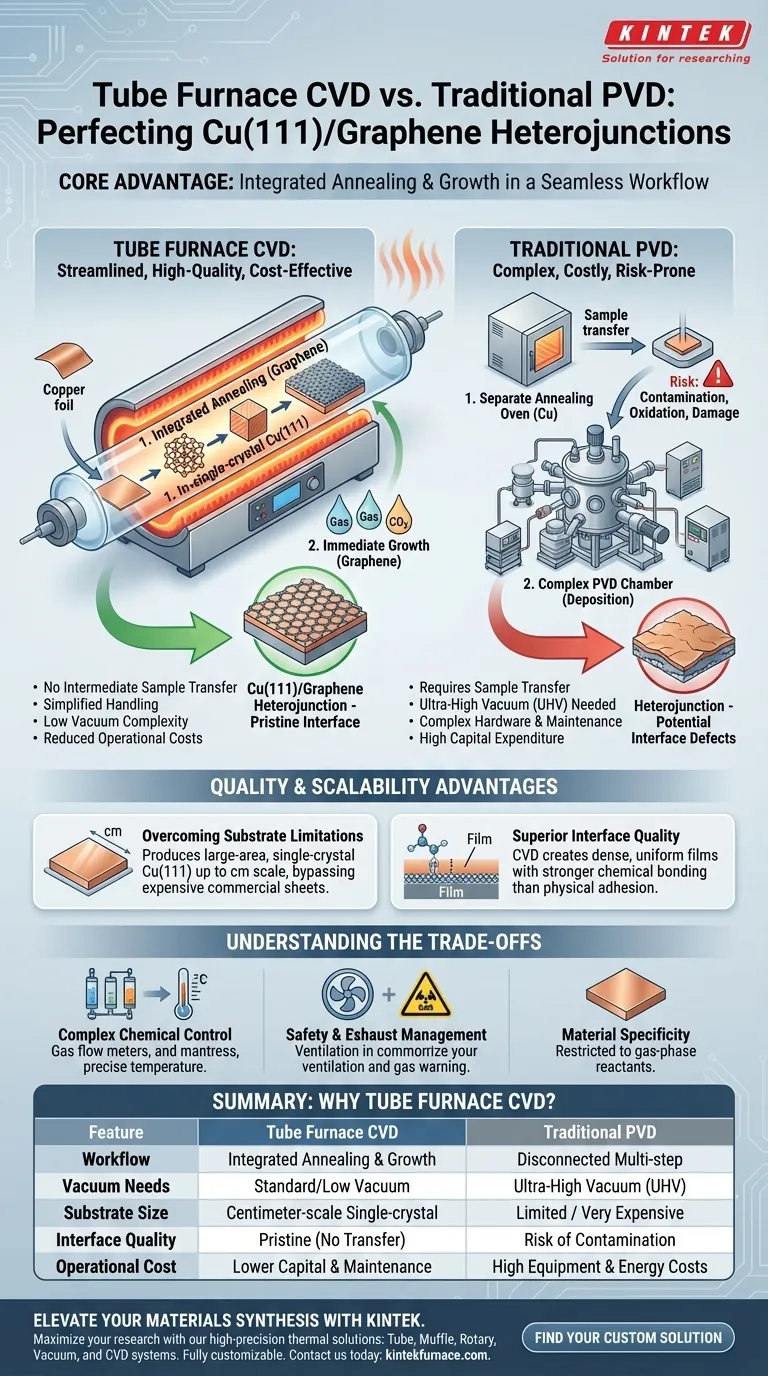

この用途でチューブ炉化学気相成長(CVD)システムを使用する主な利点は、アニーリングと成長を単一のシームレスなワークフローに統合できることです。これらのステップを組み合わせることで、中間的なサンプルの移動や、物理気相成長(PVD)に一般的に関連付けられる高価で複雑な高真空装置が不要になります。この方法は、運用コストを大幅に削減すると同時に、センチメートルスケールの単結晶Cu(111)基板の製造を可能にし、市販の銅シートのサイズとコストの制限を効果的に回避します。

コアインサイト:チューブ炉CVD法は、Cu(111)/グラフェンヘテロ接合において、「転写法」の問題を解決するため、優れています。これにより、銅を熱処理して単結晶構造を実現し、同じ環境内でその上にすぐにグラフェンを成長させることができ、真空を破ることなく、きれいな界面と高い構造的完全性を確保できます。

生産プロセスの合理化

統合されたアニーリングと成長

チューブ炉システムの最も重要な技術的利点は、プロセスステップの統合です。従来のワークフローでは、基板の準備と材料の堆積は別々の段階で行われることが多く、サンプルが汚染にさらされる可能性があります。

チューブ炉を使用すると、銅箔をアニーリングしてCu(111)結晶配向を実現し、すぐにグラフェン成長に進むことができます。これは単一のランで実行され、ヘテロ接合の製造全体を通じて制御された環境が維持されます。

高真空の複雑さの排除

従来の物理気相成長(PVD)では、純度を維持するために超高真空(UHV)環境が必要となることが多く、複雑なポンプと高価なメンテナンスが必要です。

チューブ炉CVDは、これらの厳格な高真空要件なしで効果的に動作します。これにより、ハードウェアセットアップの複雑さが大幅に軽減され、高品質のヘテロ接合の製造への参入障壁が低下します。

簡単なサンプルハンドリング

プロセスが統合されているため、アニーリング炉と堆積チャンバーの間でサンプルを物理的に移動する必要がありません。これにより、サンプル移動中に発生する可能性のある物理的損傷や表面酸化のリスクが排除され、グラフェン堆積前のCu(111)表面の品質が維持されます。

品質とスケーラビリティの利点

基板の制限の克服

市販の単結晶銅シートは非常に高価であり、多くの場合、小サイズに限定されています。これは、研究または生産のスケーリングアップにおけるボトルネックとなります。

チューブ炉CVDシステムを使用すると、大面積単結晶基板の製造が可能になり、サイズはセンチメートルスケールに達します。このスケーラビリティは、理論的研究から実用的なデバイス応用への移行に不可欠です。

優れた界面品質

CVDは表面反応に依存する化学プロセスであり、分子レベルの核生成につながります。これにより、基板によく適合する高密度で均一な膜が得られます。

ヘテロ接合の文脈では、この化学結合メカニズムは、PVDに典型的な物理的接着と比較して、より強力な結合力を生み出すことができます。これにより、最終的な電子デバイスの安定性と信頼性が向上します。

トレードオフの理解

チューブ炉CVDは、この特定の用途に明確な利点を提供しますが、バランスの取れた視点を確保するために、この方法の固有の課題を認識することが不可欠です。

プロセス制御の複雑さ

ハードウェアはUHV PVDよりも単純ですが、化学プロセス制御はより複雑です。正しい化学反応が発生することを保証するために、ガス流量、温度(多くの場合1200°Cまで)、および圧力を正確に管理する必要があります。

安全性と排気管理

固体ターゲットを使用するPVDとは異なり、CVDは反応性前駆体ガスを使用します。これには、ガス流量監視や、有毒または可燃性の副産物を処理するための効果的な排気機構を含む、堅牢な安全機能が必要です。

材料の特異性

CVDは、気相反応によって堆積できる材料に限定されます。グラフェンや銅には理想的ですが、気体状態で容易に気化または反応しない材料を堆積する意図がある場合、この方法はPVDよりも汎用性が低くなります。

目標に合わせた適切な選択

チューブ炉CVDシステムが特定のプロジェクトに適したツールであるかどうかを判断するには、主な制約を考慮してください。

- 主な焦点が高品質のインターフェースである場合:チューブ炉CVDを選択してください。隔離を破ることなく、新たにアニーリングされたCu(111)上に直接グラフェンを成長させる能力は、可能な限り最も純粋なヘテロ接合を保証します。

- 主な焦点がコストとスケーラビリティである場合:チューブ炉CVDを選択してください。市販の単結晶基板の法外なコストと、UHV PVD装置の設備投資を回避できます。

- 主な焦点が温度に敏感な材料のコーティングである場合:注意してください。チューブ炉CVDは、アニーリングおよび反応段階で高温を必要としますが、これはすべての基板に適しているとは限りません。

最終的に、Cu(111)/グラフェンヘテロ接合の場合、チューブ炉CVDは、大面積スケーラビリティ、界面純度、およびコスト効率の最適なバランスを提供します。

概要表:

| 特徴 | チューブ炉CVD | 従来のPVD |

|---|---|---|

| ワークフロー | 統合されたアニーリングと成長 | 切断されたマルチステッププロセス |

| 真空の必要性 | 標準/低真空 | 超高真空(UHV) |

| 基板サイズ | センチメートルスケールの単結晶 | しばしば限定的/非常に高価 |

| 界面品質 | きれい(転送不要) | 転送中の汚染のリスク |

| 運用コスト | 低い設備投資とメンテナンス | 高い設備とエネルギーコスト |

KINTEKで材料合成を強化しましょう

高性能サーマルソリューションで研究の可能性を最大限に引き出しましょう。専門的なR&Dと製造に裏打ちされたKINTEKは、ワークフローを合理化し、優れた界面完全性を確保するように設計された高精度のチューブ炉、マッフル炉、ロータリー、真空、CVDシステムを提供しています。

大面積グラフェンを成長させている場合でも、複雑なヘテロ接合を開発している場合でも、当社のシステムは、お客様固有の実験室のニーズを満たすために完全にカスタマイズ可能です。

生産のスケーリング準備はできましたか? カスタムファーネスソリューションを見つけるために、今すぐお問い合わせください。

ビジュアルガイド

参考文献

- Jia Tu, Mingdi Yan. Chemical Vapor Deposition of Monolayer Graphene on Centimeter-Sized Cu(111) for Nanoelectronics Applications. DOI: 10.1021/acsanm.5c00588

この記事は、以下の技術情報にも基づいています Kintek Furnace ナレッジベース .

関連製品

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- 真空ステーションCVD装置付きスプリットチャンバーCVD管状炉

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

よくある質問

- CVD炉は光学においてどのような役割を果たしますか?精密コーティングで光学性能を向上させる

- CVDプロセスは通常どこで、なぜ実施されるのでしょうか?制御されたチャンバーの重要な役割を発見する

- CVDが特に価値を発揮する産業はどれですか?高性能表面エンジニアリングの可能性を解き放つ

- LPCVDによるα-MnSe合成において、ガス流量分布が重要なのはなぜですか?ナノシートの形態を精密にマスターする

- CVDシステムはどのようにRuTe2ナノ粒子形成を促進しますか? 高度な合成のための精密制御

- CVDプロセスを一般的に利用している業界はどこですか?あなたの分野向け高性能薄膜を実現しましょう

- CVDグラフェンプロセスにおける高真空ポンプシステムの主な機能は何ですか?高純度合成を保証する

- CVDの産業用途における全体的な重要性とは何ですか?原子レベルの表面エンジニアリングを解き放つ