本質的に、化学気相成長法(CVD)が産業用途で重要であるのは、原子レベルで材料表面を設計できる独自の能力にあります。このプロセスにより、超薄で、極めて純粋で、高度に均一な膜を作成でき、基材に導電性、極度の硬度、生体適合性などの全く新しい特性を付与できるため、現代の製造業の礎となる技術となっています。

化学気相成長法は単なるコーティング技術ではありません。それは根本的にプロセスを可能にするものです。これにより、産業界はバルク材料の制約を超えて、エレクトロニクス、エネルギー、航空宇宙、医療分野で次世代の性能を引き出すために必要な特性を持つ表面を設計できるようになります。

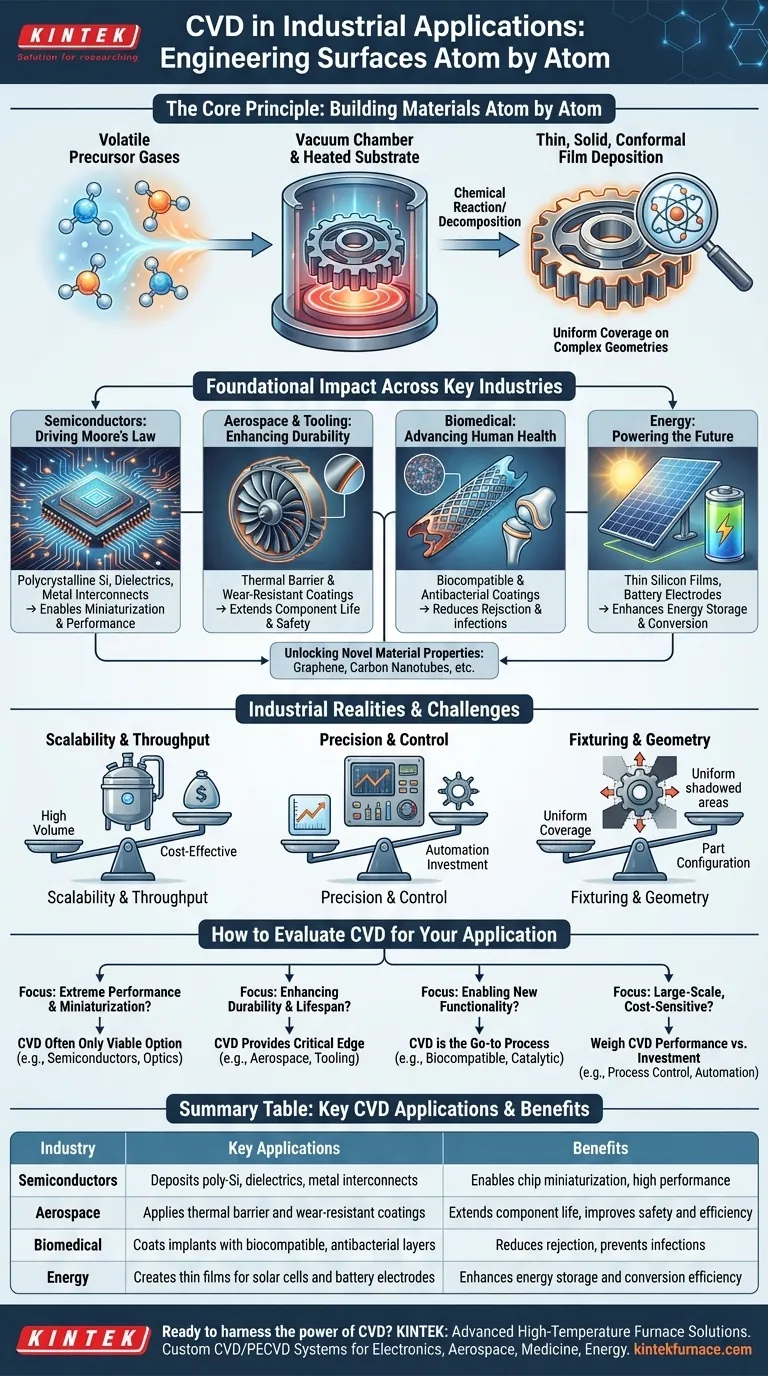

核心原理:原子ごとに材料を構築する

CVDは、基板(コーティングされる部品)を真空チャンバー内に置き、1つ以上の揮発性前駆体ガスに曝すプロセスです。これらのガスが加熱された基板表面上またはその近傍で相互作用すると、反応または分解し、材料上に薄い固体膜を堆積させます。

コンフォーマルコーティングの力

CVDの主要な利点は、コンフォーマルな膜を生成できる能力です。コーティングは気相から構築されるため、高度に複雑で、非視線上の表面や複雑な3D形状にも均一に被覆できます。

これは、スプレーや物理気相成長法(PVD)のような従来の視線方式では、同じレベルの精度で達成することが不可能なことです。

新しい材料特性の解明

CVDは既存の材料を堆積させることに限定されません。これらは、形成することが困難または不可能な独自の電気的、熱的、機械的特性を持つ**先進材料**を作成するための主要な手法です。

これには、多くの先端技術の基礎となるグラフェン、カーボンナノチューブ、特定の誘電体層などの材料の合成が含まれます。

主要産業における基礎的な影響

CVDの汎用性により、その影響はほぼすべてのハイテク分野に及んでいます。最終製品を可能にする、目に見えないイノベーションであることがよくあります。

半導体におけるムーアの法則の推進

半導体産業はおそらくCVDの最大の利用者です。これは集積回路の製造に不可欠です。

CVDは、トランジスタゲート用の**多結晶シリコン**、コンポーネント間の電気的絶縁を提供する**誘電体層**、およびチップを配線する**金属相互接続**(タングステンや銅など)の堆積に使用されます。これがなければ、現代のチップの小型化は不可能です。

航空宇宙および工具の耐久性向上

航空宇宙分野では、タービンブレードなどのエンジン部品は極端な温度と腐食性の環境にさらされます。CVDは**熱遮蔽コーティングや耐摩耗性コーティング**を適用するために使用されます。

これらのコーティングは、コンポーネントの寿命を大幅に延ばし、過酷な運転条件下での燃料効率と安全性を向上させます。

生物医学分野における人類の健康の推進

CVDは、医療機器をより安全で効果的にするために重要な役割を果たします。ステントや人工関節などのインプラントに超薄の**生体適合性コーティング**を適用し、体による拒絶反応を防ぎます。

さらに、医療器具上に**抗菌性表面**を作成し、院内感染のリスクを低減することができます。

エネルギーの未来を動かす

再生可能エネルギー分野では、CVDは多くの**光起電力太陽電池**の基礎を形成する薄いシリコン膜を作成するために使用されます。

また、先進的な**バッテリー電極**や膜を開発するための重要なプロセスであり、より効率的なエネルギー貯蔵と変換に直接貢献しています。

トレードオフと産業上の現実の理解

CVDは強力ですが、産業規模でCVDを成功裏に導入するには、いくつかの主要な課題を乗り越える必要があります。これは単純な「プラグアンドプレイ」の解決策ではありません。

スケーラビリティとスループットの課題

研究室で完璧に機能するプロセスでも、大量生産には適用できない場合があります。主要な産業上の考慮事項は、プロセスを費用対効果の高いものにするための**高いスループット**を達成することです。

これには、コーティングの品質や均一性を犠牲にすることなく、大バッチ反応炉の設計とプロセス時間の最適化が含まれます。

精度と制御の必要性

CVDコーティングの性能は、温度、圧力、ガス流量などのプロセス変数に非常に敏感です。一貫性と再現性を確保するためには、**高度なプロセス制御と自動化**が不可欠です。

半導体のような高価値なアプリケーションでは、この精度は交渉の余地がなく、大きなエンジニアリング投資を意味します。

治具(フィクスチャリング)と部品の形状

コーティングチャンバー内で部品を保持する方法(**治具**)は極めて重要です。不適切な治具は、ガスが到達できない「影」領域を作り出し、不完全または不均一なコーティングにつながる可能性があります。

必要な場所にコンフォーマルコーティングが適用されることを保証するために、部品の構成の複雑さを考慮する必要があります。

あなたのアプリケーションのためにCVDを評価する方法

適切な表面強化技術の選択は、最終的な目標に完全に依存します。CVDは、より単純な方法では満たされない課題に対する高性能なソリューションです。

- 極端な性能と小型化が主な焦点である場合: 特に原子レベルの精度が要求される半導体や先端光学のアプリケーションでは、CVDが唯一実行可能な選択肢となることがよくあります。

- 耐久性と寿命の向上が主な焦点である場合: CVDは、工具や航空宇宙または重工業のコンポーネントに対して決定的な性能上の優位性を提供し、運転寿命の延長によってそのコストを正当化します。

- 新しい機能の有効化が主な焦点である場合: 医療用インプラントの生体適合性や化学処理の触媒活性など、新しい機能を備えた表面を作成するために、CVDが頼りになるプロセスです。

- 大規模でコストに敏感な生産が主な焦点である場合: プロセス制御、自動化、スループット最適化への多大な投資と、CVDの性能の必要性を慎重に比較検討する必要があります。

結局のところ、化学気相成長法は、エンジニアが要求に応じて材料特性を設計できるようにし、受動的な表面を能動的で高性能なコンポーネントへと変貌させます。

要約表:

| 産業 | 主要なCVD用途 | 利点 |

|---|---|---|

| 半導体 | 多結晶Si、誘電体、金属相互接続の堆積 | チップの小型化、高性能化を可能にする |

| 航空宇宙 | 熱遮蔽コーティングおよび耐摩耗性コーティングの適用 | コンポーネント寿命の延長、安全性と効率の向上 |

| 生物医学 | インプラントへの生体適合性層、抗菌層のコーティング | 拒絶反応の低減、感染症の予防 |

| エネルギー | 太陽電池およびバッテリー電極用の薄膜作成 | エネルギー貯蔵および変換効率の向上 |

あなたの産業上の課題にCVDの力を活用する準備はできていますか?KINTEKでは、CVD/PECVDシステムを含む先進的な高温炉ソリューションを提供するために、卓越したR&Dと社内製造を活用しています。当社の強力な深層カスタマイズ能力により、エレクトロニクス、航空宇宙、医療、エネルギーのいずれの分野であっても、お客様固有の実験要件を正確に満たすことができます。お客様のイノベーションを推進するために、当社のテーラーメイドソリューションについて今日お問い合わせください!

ビジュアルガイド

関連製品

- RF PECVDシステム 無線周波数プラズマエンハンスト化学気相成長法

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械

- スライドPECVD管状炉と液体ガス化炉PECVD装置