適切な成膜方法を選択するには、特定の用途をいくつかの重要な要素に対して評価する必要があります。最も重要な考慮事項には、コーティングする部品の形状、材料の耐熱性、そして膜の均一性や純度といった最終的な望ましい特性が含まれます。例えば、化学気相成長法(CVD)のような方法は優れた均一性で知られていますが、非常に高温で動作するため、すべての材料に適しているとは限りません。

成膜方法の選択は、「最良の」プロセスを見つけることではなく、基本的なトレードオフを理解することにかかっています。あなたの決定は、その用途が化学プロセスの均一で密着性の高いコーティング(CVD)を要求するか、それとも物理プロセスの多用途で低温の、照準(ライン・オブ・サイト)成膜(PVD)を要求するかによって決まります。

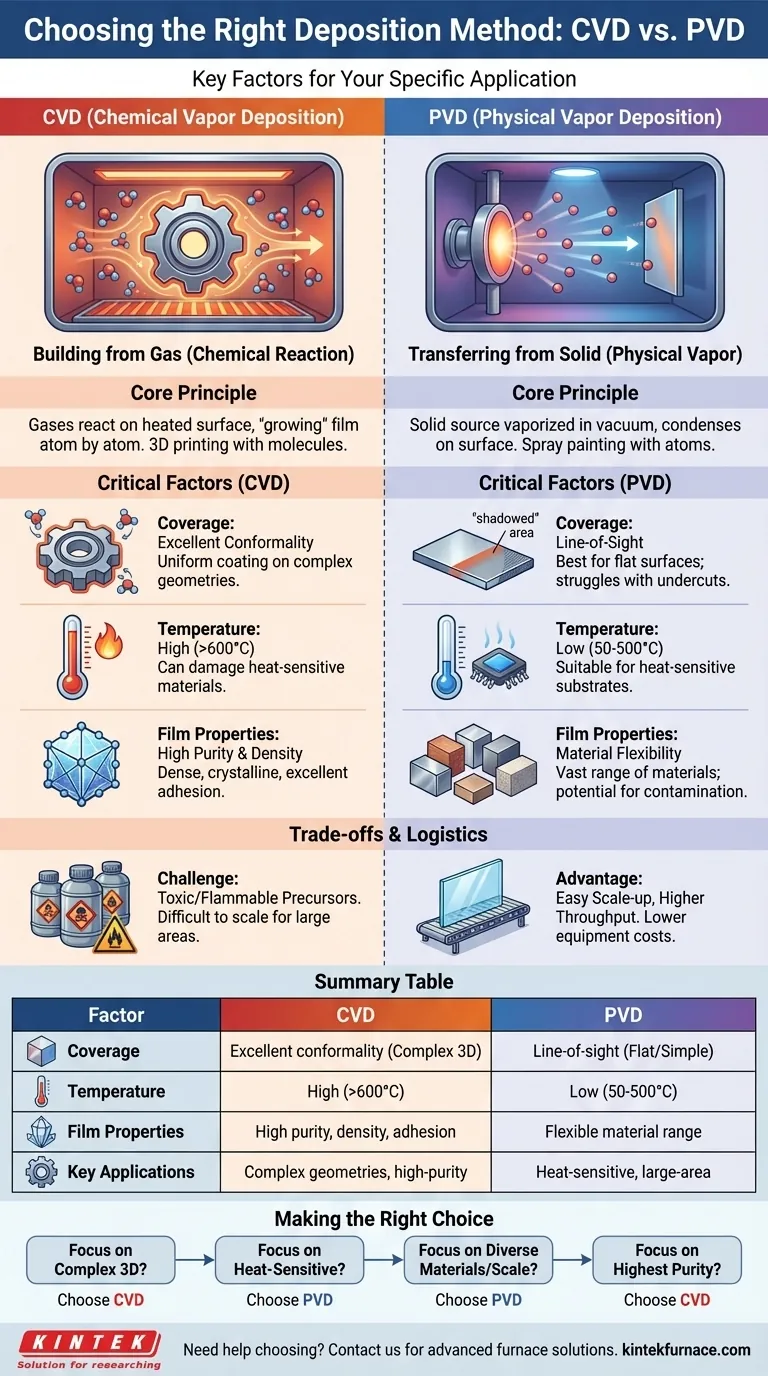

成膜の二つの柱:CVDとPVD

情報に基づいた選択をするためには、まず成膜の主要な二つの系統、すなわち化学気相成長法(CVD)と物理気相成長法(PVD)の基本的な違いを理解する必要があります。

化学気相成長法(CVD):気体からの構築

CVDは、前駆体ガスを加熱された基板を含むチャンバー内に導入することを含みます。基板の表面で化学反応が起こり、固体の膜が原子レベルで「成長」します。

これを分子を使った3Dプリンティングのようなものと考えてください。ガスが部品全体を囲むため、CVDは非常に均一で密着性の高いコーティングを作成します。つまり、非常に複雑な三次元形状にも均一にコーティングできます。

物理気相成長法(PVD):固体からの移動

PVDは、固体源材料(「ターゲット」)を蒸気に変え、それが真空を通過して基板上に薄膜として凝縮させることで機能します。これは通常、スパッタリングや真空蒸着などの方法によって行われます。

このプロセスは原子を使ったスプレー塗装に似ています。これは照準(ライン・オブ・サイト)プロセスであり、源材料に直接面している表面のコーティングに優れていますが、アンダーカットや複雑な内部形状のコーティングは苦手です。

用途のための重要な決定要因

特定のプロジェクトの要件によって、どちらかの方法が優先されます。以下の4つの要因に対してニーズを分析してください。

要因1:被覆率と密着性(コンフォーマリティ)

CVDの主な利点は、高い密着性を持つ膜を作成できることです。前駆体ガスは小さな隙間や複雑な形状に浸透し、どこでも均一なコーティングを保証します。

PVDは照準技術であるため、平坦または緩やかに湾曲した表面のコーティングに優れています。しかし、源から「影になる」領域には、より薄いコーティング(または全くコーティングされない)になります。

要因2:成膜温度

CVDプロセスは、基板表面で必要な化学反応を促進するために、ほとんどの場合、高温(しばしば600℃超)を必要とします。これは、プラスチック、ポリマー、または特定の電子部品などの熱に敏感な材料を損傷させたり変形させたりする可能性があります。

PVDは対照的に「低温」プロセスであり、通常はより低い温度(50〜500℃)で動作します。これにより、完成品や熱に敏感な基板のコーティングに適した選択肢となります。

要因3:膜特性と純度

CVDは、非常に純度が高く、緻密で、結晶質の膜を作成でき、しばしば優れた密着性を持ちます。その品質は、表面での制御された化学反応の直接的な結果です。

PVD膜も高品質である可能性がありますが、真空環境からの汚染を受けやすくなります。ただし、PVDは、CVDの化学的制約では作成が困難または不可能な広範囲の金属、合金、セラミックスを堆積させるための信じられないほどの柔軟性を提供します。

トレードオフとロジスティクスの理解

コアとなる技術的な違いを超えて、実際的な制約とロジスティクスの課題が最終的な決定において重要な役割を果たします。

CVD前駆体の課題

CVDは揮発性の前駆体ガスに依存しており、その多くは非常に有毒、引火性、または腐食性である可能性があります。これらの化学物質の取り扱い、保管、および廃棄は、安全、環境、費用の大きな課題をもたらします。

PVDの照準(ライン・オブ・サイト)の限界

PVDの主な欠点は、複雑な3D部品を均一にコーティングできないことです。これには、チャンバー内での複雑な部品回転システムが必要になるか、不均一な被覆を受け入れる必要があります。

スケール、スループット、およびコスト

PVDは、建築用ガラスやソーラーパネルのような非常に大きな平坦な表面のコーティングにおいて、スケーリングが容易であることがよくあります。CVDは、均一性を完全に保ちながら広い面積にスケールアップすることが難しい場合があります。多くの標準的な用途では、PVDの方が高いスループットと低い設備コストを提供できます。

目標に合わせた適切な選択をする

最終的に、あなたの用途の最優先事項が正しい成膜方法を決定します。

- 複雑な3D構造や内部表面のコーティングが最優先事項の場合: どこでも完全に均一な膜厚を保証する比類のない密着性があるため、CVDを選択してください。

- ポリマーや完成した電子機器などの熱に敏感な基板のコーティングが最優先事項の場合: 下にある部品の損傷を防ぐ本質的に低温のプロセスであるため、PVDを選択してください。

- 平坦な表面への幅広い材料、独自の合金の堆積が最優先事項の場合: PVDは優れた材料の柔軟性を提供し、一般的に大面積の用途のスケーリングが容易です。

- 熱的に堅牢な基板上に可能な限り最高の膜純度と密度を達成することが最優先事項の場合: CVDは、ほぼ完璧な結晶膜を作成するための優れた選択肢となることがよくあります。

これらの基本原則を評価することにより、技術的な目標と実際的な制約に合致する成膜方法を自信を持って選択できます。

まとめ表:

| 要因 | CVD(化学気相成長法) | PVD(物理気相成長法) |

|---|---|---|

| 被覆率 | 複雑な3D形状に対して優れた密着性 | 照準方式。平坦または単純な表面に最適 |

| 温度 | 高温(600℃超)、敏感な材料を損傷する可能性あり | 低温(50〜500℃)、熱に敏感な基板に適している |

| 膜特性 | 高純度、高密度、優れた密着性 | 材料範囲が柔軟、汚染の可能性あり |

| 主な用途 | 複雑な形状、高純度膜 | 熱に敏感な基板、大面積コーティング |

研究室の独自のニーズに合った正しい成膜方法の選択に苦労していませんか? KINTEKでは、CVD/PECVDシステム、マッフル炉、チューブ炉、回転炉、真空・雰囲気炉を含む先進的な高温炉ソリューションを提供するために、卓越した研究開発と社内製造を活用しています。当社の強力な高度なカスタマイズ機能は、実験要件との正確な整合性を保証し、最適なコーティング結果の達成を支援します。当社のラボの効率とパフォーマンスをどのように向上させることができるかについて、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- RF PECVDシステム 無線周波数プラズマエンハンスト化学気相成長法

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン