本質的に、有機金属気相成長法(MOCVD)は、高性能化合物半導体デバイスを製造するための主要な産業プロセスです。その主な利点は、大面積上に原子レベルで正確で、非常に均一な材料層を堆積できることです。この微細な制御とスケーラビリティの組み合わせは、LED、レーザーダイオード、高出力トランジスタなどの複雑な電子部品や光電子部品の製造に不可欠です。

MOCVDの真の価値は、その比類のない制御能力にあります。これにより、エンジニアは複雑な半導体ヘテロ構造を原子層ごとに構築でき、最新の電子デバイスの性能と大量生産に不可欠な精度と均一性を実現できます。

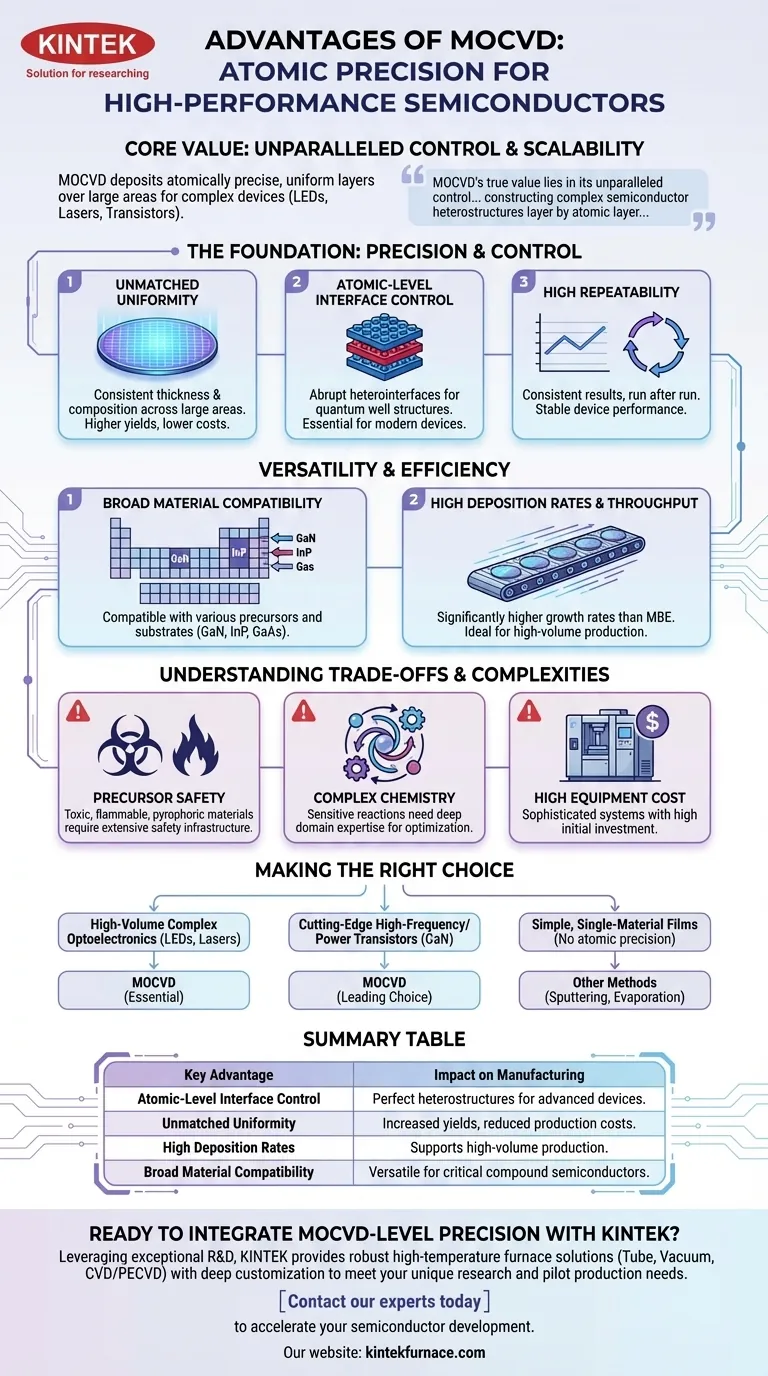

基盤:精度と制御

MOCVDの主な利点は、原子レベルで薄膜の成長を正確に制御できる能力に由来します。この制御こそが、MOCVDが半導体産業の礎となった理由です。

大面積にわたる比類のない均一性

MOCVDは、例外的に均一な厚さと化学組成を持つ膜の堆積に優れています。この一貫性は、ウェーハ全体の広い領域にわたって維持できます。

この均一性は単なる技術的な関心事ではなく、製造歩留まりの向上に直接つながります。ウェーハ上のすべてのデバイスが同じように機能する場合、販売可能なチップが増え、生産コストが大幅に削減されます。

原子レベルの界面制御

この技術により、異なる半導体材料間の完全にシャープな遷移であるシャープなヘテロ界面を作成できます。

これは、異なる種類のレゴブロックで構築するようなもので、各層が混ざることなく所定の位置にぴったりとはまるイメージです。この能力は、最新のレーザーダイオードや高効率LEDの機能的な核となる高度な量子井戸構造を製造するために不可欠です。

高い再現性

プロセスが調整されると、MOCVDは生産バッチごとに非常に一貫した結果をもたらします。ガス流量と反応条件に対する正確なデジタル制御により、デバイス特性が時間の経過とともに安定していることが保証されます。

この再現性は、顧客が購入するすべてのコンポーネントに一貫した性能を期待する商業生産において極めて重要です。

多用途性と生産効率

精度に加え、MOCVDは非常に実用的で効率的な製造技術であり、幅広いニーズに適応できます。

幅広い材料と基板の互換性

MOCVDは単一の材料システムに限定されません。これは、膨大な数の前駆体ガスや基板と互換性のある非常に多用途な技術です。

これにより、窒化ガリウム(GaN)、リン化インジウム(InP)、ヒ化ガリウム(GaAs)など、RFエレクトロニクス、光ファイバー、固体照明の基礎となる最も重要な化合物半導体の多くを成長させるために使用できます。

スループットのための高い堆積速度

分子線エピタキシー(MBE)などの他の原子レベルの堆積技術と比較して、MOCVDは一般的に大幅に高い成長速度を提供します。

この効率は、より短時間でより多くのウェーハを処理できることを意味し、工場のスループットを向上させ、デバイスあたりのコストをさらに削減します。この利点は、MOCVDが一般照明などのアプリケーションで大量生産を支配している主な理由です。

トレードオフと複雑性の理解

強力である一方で、MOCVDには課題がないわけではありません。その利点には、重大な運用の複雑さとコストが伴います。

前駆体の取り扱いと安全性

MOCVDで使用される「有機金属」前駆体は、しばしば非常に毒性が高く、引火性があり、自然発火性(空気中で自然に発火する)があります。これらの材料の取り扱いには、広範な安全インフラストラクチャと厳格なプロトコルが必要であり、運用オーバーヘッドが増加します。

複雑な化学と最適化

MOCVD反応器内の化学反応は信じられないほど複雑で、温度、圧力、ガス流動性のわずかな変化に敏感です。新しいプロセスの最適化は、深い専門知識を必要とする時間のかかる高価な事業となる可能性があります。

高い初期設備費用

MOCVD反応器は洗練された高価なシステムです。必要な高い設備投資は、スパッタリングや蒸着などのより単純な薄膜堆積方法と比較して、参入障壁となる可能性があります。

アプリケーションの適切な選択

堆積技術の選択は、最終的な目的に完全に依存します。MOCVDは特定の分野で優れている専門的なツールです。

- 複雑な光電子機器(LEDやレーザーなど)の大量生産に重点を置く場合: 均一性、スループット、原子レベルの制御の組み合わせは、ほぼ不可欠です。

- 最先端の高周波または高出力トランジスタの製造に重点を置く場合: 完璧なヘテロ構造を作成する能力により、GaNなどの材料に対してMOCVDが主要な選択肢となります。

- 原子レベルの精度が重要でない、単一材料膜の堆積に重点を置く場合: スパッタリングや熱蒸着などの他の方法は、通常、より費用対効果が高く、操作が簡単です。

結局のところ、MOCVDは、デバイスの性能がその原子構造の完璧さに直接結びついている場合の選択される技術です。

要約表:

| 主な利点 | 半導体製造への影響 |

|---|---|

| 原子レベルの界面制御 | 高度なレーザーダイオードおよび量子井戸デバイスのための完璧なヘテロ構造の作成を可能にする |

| 大面積にわたる比類のない均一性 | 製造歩留まりを向上させ、一貫したデバイス性能のための生産コストを削減する |

| 高い堆積速度とスループット | 固体照明やRFエレクトロニクスなどのアプリケーションでの大量生産をサポートする |

| 幅広い材料互換性 | GaN、InP、GaAs、およびその他の重要な化合物半導体の成長に多用途 |

研究室にMOCVDレベルの精度を統合する準備はできましたか?

優れたR&Dと社内製造を活用し、KINTEKは半導体および先端材料の研究室に堅牢な高温炉ソリューションを提供します。当社の製品ライン(高度なチューブ炉、真空・雰囲気炉、CVD/PECVDシステムを含む)は、お客様固有の研究およびパイロット生産要件を正確に満たすための強力なカスタム化機能によって補完されています。

当社のカスタマイズされた熱ソリューションが半導体開発をどのように加速できるかについて、当社の専門家にご相談ください。

ビジュアルガイド

関連製品

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械

- 真空ステーションCVD装置付きスプリットチャンバーCVD管状炉

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- スライドPECVD管状炉と液体ガス化炉PECVD装置