本質的に、化学気相成長法(CVD)の主な利点は、複雑な3D表面に均一なコーティングを施す卓越した能力、高い成膜速度、そして調整された組成を持つ高純度膜を作成する柔軟性です。このプロセスは半導体産業の要石であり、CVDの中心にある化学反応が、他の方法では達成が困難なレベルの制御と品質を可能にしているためです。

多くのコーティング技術が存在しますが、CVDの独自の強みは化学反応を利用することです。これにより、ガス状の前駆体から高品質の固体膜を「成長」させることができ、複雑な形状に完全に適合し、複雑な材料構造を層ごとに構築することができます。

化学気相成長法(CVD)の仕組み

化学気相成長法は、基板(コーティングされる物体)を反応チャンバーに入れ、1つ以上の揮発性化学前駆体に曝すプロセスです。

これらの前駆体ガスが加熱された基板表面上またはその近くで相互作用すると、反応または分解し、薄膜の形で固体材料を残します。反応の他の副産物は、その後チャンバーから排出されます。

これは表面にスプレーするのではなく、注意深く制御された化学雰囲気から材料が基板上に直接成長するための条件を作り出すと考えることができます。

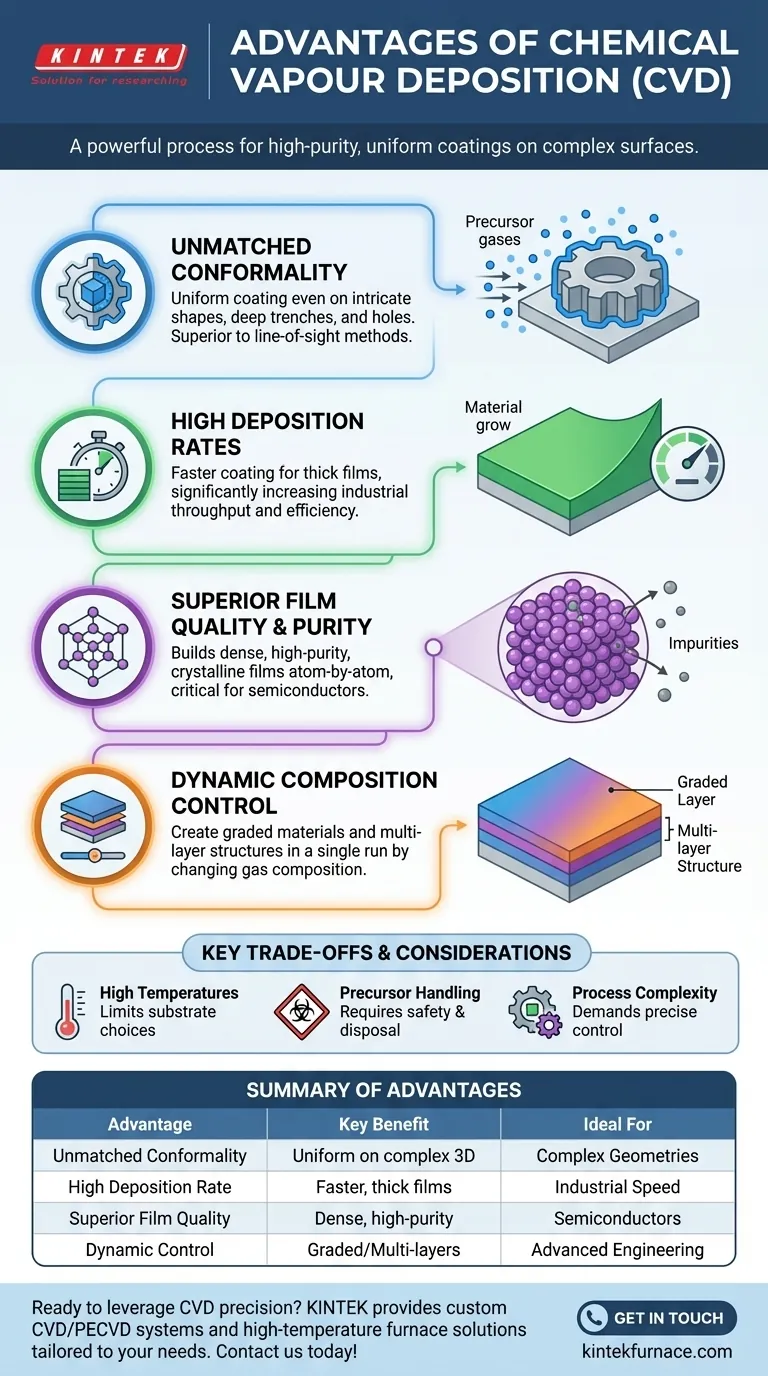

CVDの主な利点の説明

このプロセスの独自の性質は、いくつかの重要な利点をもたらし、多くの高性能アプリケーションで好ましい選択肢となっています。

複雑な表面に対する比類のないコンフォーマリティ

CVDプロセスにおける前駆体ガスは基板の周囲を流れ、露出したすべての領域に到達します。化学反応は、条件(温度など)が適切な場所であればどこでも発生します。

これにより、非常にコンフォーマルなコーティングが実現します。膜の厚さは、深い溝、穴、および複雑な三次元形状の内側でも非常に均一です。これは、影になる領域をコーティングするのに苦労する物理気相成長法(PVD)のような見通し線方式に比べて大きな利点です。

効率のための高い成膜速度

CVDプロセスは、多くの場合、競合する多くの技術よりもはるかに速く材料を成膜できます。

この高い成膜速度により、CVDは比較的厚い膜を製造するために経済的に実行可能であり、製造時間を短縮し、産業用途のスループットを向上させます。

優れた膜品質と純度

CVDは化学反応を通じて原子ごとに膜を構築するため、信じられないほど高密度で純粋、かつ高度に秩序だった結晶構造を持つ材料を製造できます。

膜品質に対するこの制御は、半導体産業において極めて重要です。そこでは、薄膜中のごくわずかな不純物や構造欠陥でさえ、マイクロチップを使い物にならなくする可能性があります。

材料組成に対する動的な制御

単一の成膜プロセス中に、前駆体ガスの組成を変更することができます。

これにより、膜の厚さ全体で組成が変化する機能的に傾斜した材料を作成できます。また、真空を破ることなく、異なる材料の明確な層を互いに重ねて成膜し、複雑な多層構造を作成することもできます。

トレードオフの理解

完璧なプロセスはありません。情報に基づいた決定を下すためには、CVDに関連する課題を理解することが重要です。

高温要件

多くのCVDプロセスでは、必要な化学反応を促進するために、しばしば数百℃という高い基板温度が必要です。

これにより、コーティングできる基板材料の種類が制限される可能性があり、一部のプラスチックやその他の感熱性材料は損傷したり溶融したりする可能性があります。

前駆体と副産物の取り扱い

CVDで使用される前駆体化学物質は、有毒、可燃性、または腐食性である可能性があります。

安全性と環境コンプライアンスのために、適切な取り扱い、保管、および廃棄手順が不可欠です。同様に、反応のガス状副産物は、排出される前に安全に処理する必要があります。

プロセスの複雑さ

CVDプロセスを最適化するには、温度、圧力、ガス流量、チャンバー内の化学反応など、さまざまな変数の複雑な相互作用が伴います。

安定した再現性のあるプロセスを達成するには、かなりの専門知識と高度な制御装置が必要です。一部の方法のように超高真空を常に必要とするわけではありませんが、依然として精密な制御を必要とする真空ベースのプロセスです。

アプリケーションに適した選択を行う

適切な成膜方法の選択は、プロジェクトの特定の要件に完全に依存します。

- 複雑な3D部品に均一な膜をコーティングすることが主な焦点である場合:CVDの優れたコンフォーマリティが優れた選択肢となります。

- 電子機器用の高純度結晶膜を製造することが主な焦点である場合:CVDは高性能材料に必要な原子レベルの制御を提供します。

- 厚い膜を迅速かつ効率的に成膜することが主な焦点である場合:CVDの高い成膜速度は大きな利点です。

- 単純な平坦な表面をコーティングし、コストが主な要因である場合:スパッタリング(PVD法)のようなより単純な見通し線技術がより適しているかもしれません。

最終的に、CVDの力は、精密な化学制御を高性能で機能的な材料に変換する能力にあります。

要約表:

| 利点 | 主なメリット | 理想的な用途 |

|---|---|---|

| 比類のないコンフォーマリティ | 複雑な3D表面、溝、穴にも均一なコーティング | 一貫したカバレッジを必要とする複雑な形状 |

| 高い成膜速度 | より速いコーティングプロセス、厚膜と高いスループットを可能にする | 効率と速度を必要とする産業用途 |

| 優れた膜品質と純度 | 最小限の欠陥を持つ高密度、高純度、結晶性膜 | 半導体、電子機器、高性能材料アプリケーション |

| 動的な組成制御 | 真空を破ることなく、傾斜材料や多層構造を作成する能力 | 高度な材料工学と複雑な膜構造 |

高度なコーティングニーズにCVDの精度を活用する準備はできていますか?

KINTEKでは、卓越した研究開発と社内製造を組み合わせ、お客様独自の要件に合わせた高度な高温炉ソリューションを提供しています。当社の製品ライン(管状炉、真空・雰囲気炉、CVD/PECVDシステムを含む)は、複雑な表面への高純度で均一な成膜をサポートするように設計されています。当社の深いカスタマイズ能力により、優れた膜品質と性能に必要な精密な化学制御を実現するお手伝いをいたします。

当社のCVDソリューションがお客様の研究室の能力をどのように向上させることができるか、今すぐお問い合わせください → お問い合わせ

ビジュアルガイド

関連製品

- RF PECVDシステム 無線周波数プラズマエンハンスト化学気相成長法

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン