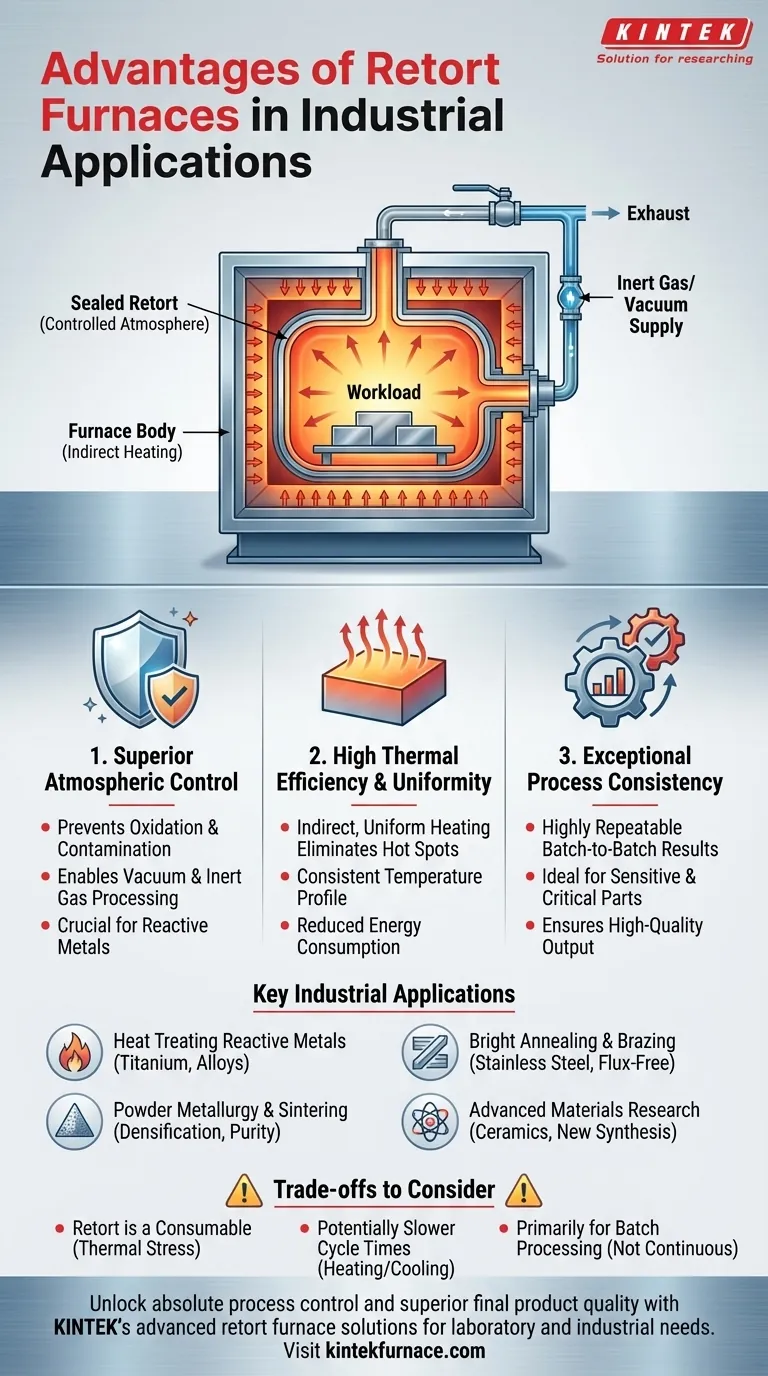

要するに、レトルト炉は、優れた雰囲気制御、高い熱効率、および卓越したプロセスの一貫性を提供することにより、工業用途において大きな利点をもたらします。これらの利点は、処理される材料を加熱要素や外部環境から隔離する独自の設計に由来し、結果としてより高品質な製品とより効率的な操作を実現します。

レトルト炉の核となる価値は、清浄で高度に制御された微細環境を作り出す能力にあります。密閉されたチャンバー(レトルト)内にワークロードを物理的に分離することで、汚染を排除し、精密で均一な加熱を保証します。これは、デリケートな材料や高仕様のプロセスにとって極めて重要です。

核心原理:制御された雰囲気

レトルト炉の主な利点は、ワークピースを取り囲む雰囲気を綿密に制御できることです。これは、他のほとんどすべての利点の基礎となります。

レトルトとは?

レトルトは、マッフルとも呼ばれ、通常、高温金属合金またはセラミックで作られた密閉容器です。このチャンバーには熱処理される材料が入れられ、主炉の内部に配置されます。炉はレトルトの外側を加熱し、熱は内部に放射されてワークロードに伝わります。

酸化と汚染の防止

ワークロードをレトルト内に密閉することで、空気や燃料燃焼式加熱要素からの燃焼副産物との接触を防ぎます。これにより、真空または特定の制御された雰囲気(例:窒素、アルゴン、水素)での処理が可能になります。この能力は、酸化、変色、および脱炭を防ぐために不可欠です。

プロセスの純粋性の確保

この隔離は、電子機器や先進セラミックスのような産業において極めて重要です。これらの分野では、微量の汚染であっても材料の電気的または構造的特性を損なう可能性があります。レトルトは物理的な障壁として機能し、プロセスが最初から最後まで純粋であることを保証します。

優れた効率と均一性の達成

雰囲気制御に加え、レトルト設計はより優れた加熱性能と再現性に直接貢献します。

効率的で均一な加熱

炉の加熱要素からレトルト壁に熱が伝達され、それが均一にワークロード全体に放射されます。この間接加熱方式は、ホットスポットを排除し、材料のすべての部分が同じ温度プロファイルを経験することを保証します。これは、焼結や焼きなましなどのプロセスにとって不可欠です。

熱効率の向上

別のチャンバーを加熱する一方で、現代のレトルト炉は効率的な加熱メカニズムと断熱材で設計されています。これにより、多くの場合、古い炉や制御が不十分な炉の設計と比較して、燃料や電力消費が削減され、プロセスがより費用対効果が高くなります。

一貫したプロセス結果

密閉された均一な環境は、あるバッチから次のバッチへの結果の再現性が高いことを意味します。炉内ろう付けや重要な航空宇宙部品の熱処理などの用途では、このレベルの一貫性は単なる利点ではなく、必須要件です。

主要な産業用途

レトルト炉の独自の利点により、いくつかの要求の厳しい産業分野で不可欠な存在となっています。

反応性金属の熱処理

チタンとその合金のような材料は、高温で酸素と激しく反応します。レトルト炉は、これらの部品の材料特性を損なうことなく処理するために必要な不活性雰囲気または真空を提供します。

光輝焼きなましとろう付け

「光輝焼きなまし」とは、ステンレス鋼を表面を酸化させずに軟化させ、光沢のある「明るい」状態に保つことを指します。これにより、酸洗のような費用と時間がかかる二次洗浄ステップが不要になります。同様に、ろう付けには、フィラーメタルが部品を適切に接合するために、清浄でフラックスのない環境が必要です。

粉末冶金と焼結

焼結は、圧縮された粉末を融点直下まで加熱して固体オブジェクトに融合させるプロセスです。適切な密度化と強度を達成するためには均一な温度が不可欠であり、制御された雰囲気は粉末材料内の望ましくない化学反応を防ぎます。

先進材料と研究

大学や研究機関は、新しい材料の合成、先進セラミックスの製造、およびすべての変数を精密に制御することが最重要となる高温実験のために、レトルト炉に依存しています。

トレードオフの理解

強力であるとはいえ、レトルト炉はすべての加熱用途にとって万能な解決策ではありません。客観性をもってその限界を認識する必要があります。

レトルトは消耗品である

レトルト自体は極端な熱ストレスにさらされます。時間の経過とともに、特に非常に高い温度で使用された場合、劣化、歪み、またはひび割れが発生します。レトルトは高価であり、その交換費用は炉の総所有コストに含める必要があります。

サイクル時間が遅くなる可能性

ワークロードに加えてレトルトの熱質量を加熱すると、加熱時間が増加する場合があります。さらに重要なのは、設計の密閉性と断熱性により、製品を直接急冷できるオープン炉や連続炉と比較して、冷却サイクルが遅くなる可能性があることです。

主にバッチ処理向け

ほとんどのレトルト炉は、個別のバッチで材料を処理するように設計されています。非常に大量の非デリケート部品を連続生産する場合には、連続ベルト炉やローラーハース炉の方が効率的で経済的な選択肢となる場合があります。

プロセスに適した選択を行う

適切な炉技術を選択するには、その能力を主要なプロセス目標と整合させる必要があります。

- 材料の純度と表面仕上げが最優先事項の場合: レトルト炉は、特に反応性金属や光輝仕上げにおいて、酸化と汚染を防ぐための決定的な選択肢です。

- デリケートな部品のプロセス再現性が最優先事項の場合: レトルト炉の卓越した温度均一性と雰囲気制御は、バッチごとに一貫した高品質の結果を保証します。

- 非反応性材料の大量生産が最優先事項の場合: 連続式の直接加熱炉の方が、より費用対効果が高く、スループットの高いソリューションを提供する可能性があります。

最終的に、レトルト炉の選択は、絶対的なプロセス制御と優れた最終製品品質への投資となります。

要約表:

| 利点 | 説明 |

|---|---|

| 雰囲気制御 | 密閉されたレトルトは汚染を防ぎ、酸化のない処理のために真空または不活性ガスを使用可能にします。 |

| 熱効率 | 間接加熱はエネルギー消費を削減し、均一な温度分布を保証します。 |

| プロセスの一貫性 | ろう付けや焼きなましのようなデリケートな用途で再現性の高い結果が得られます。 |

| 材料の純度 | 反応性金属や先進材料に最適で、表面仕上げと特性を維持します。 |

KINTEKの高度なレトルト炉ソリューションで、産業プロセスの可能性を最大限に引き出しましょう!卓越した研究開発と自社製造を活かし、お客様のニーズに合わせた高温炉を多様な研究室に提供しています。マッフル炉、管状炉、回転炉、真空炉・雰囲気炉、CVD/PECVDシステムを含む当社の製品ラインは、独自の実験要件を正確に満たす強力なディープカスタマイズ機能によって補完されています。熱処理、粉末冶金、材料研究のいずれの分野でも、KINTEKは優れた雰囲気制御、効率性、一貫性を保証します。今すぐお問い合わせください。当社のソリューションがお客様の製品品質と運用効率をどのように向上させるかについてご相談ください!

ビジュアルガイド