率直に言って、開発見通しは非常に有望です。 雰囲気ボックス炉は、もはや単なる製造装置ではなく、航空宇宙産業にとっての礎となる技術です。エンジン、機体、熱保護システムに必要な先進材料を精密に加工できる能力は、現在および将来の航空宇宙イノベーションにとって不可欠です。

現代の航空宇宙における核となる課題は、より軽く、より強く、より耐熱性の高い材料に対する絶え間ない要求です。雰囲気ボックス炉は、エンジニアがこれらの材料を生み出すことを可能にする重要なツールであり、理論的な特性から信頼性の高い、ミッションクリティカルなコンポーネントへと移行させます。

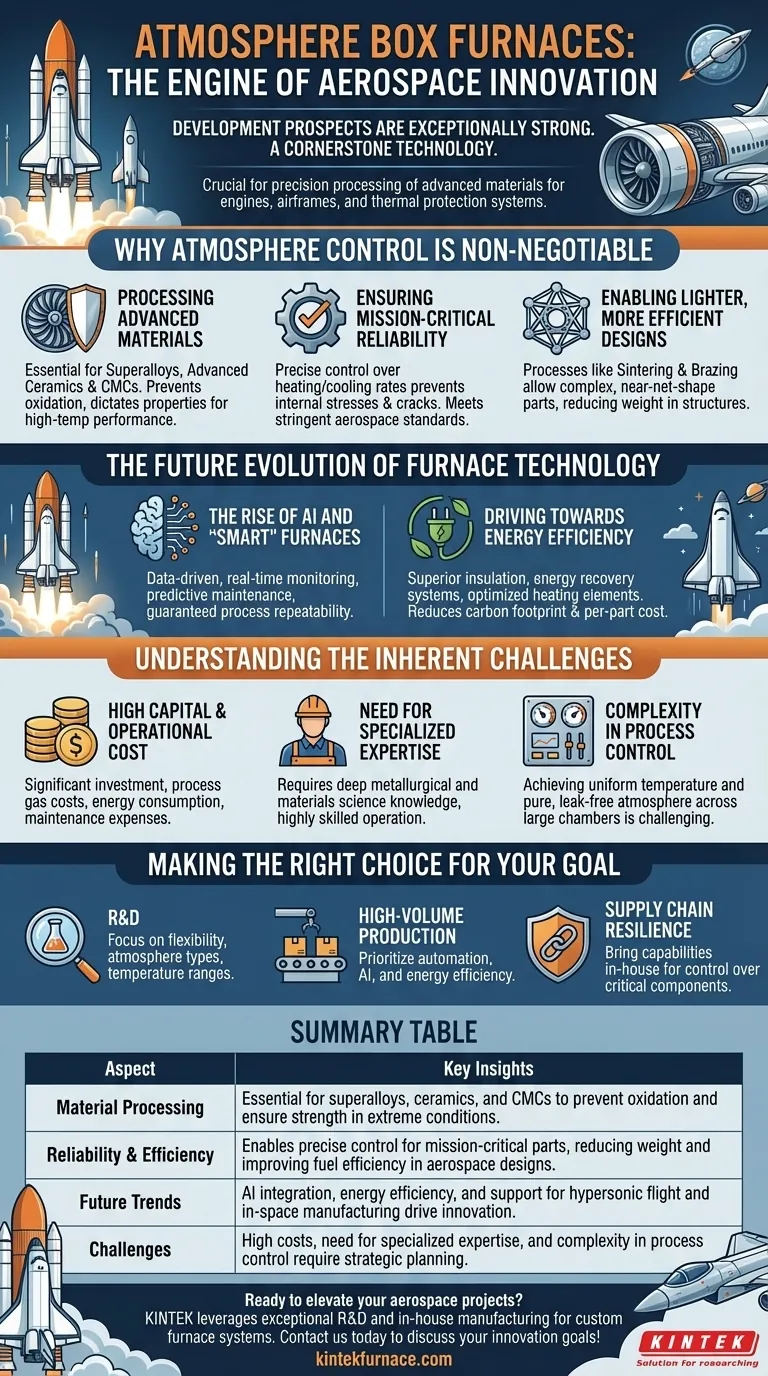

航空宇宙において雰囲気が制御可能であるべき理由

航空機や宇宙船の過酷な運転条件は、それらを構築するために使用される材料を決定します。雰囲気ボックス炉は、標準的な炉では不可能な、必要な特性を持つこれらの材料を鍛造するために必要な制御された環境を提供します。

先進材料の加工

次世代の多くの材料は、高温で酸素や他の元素と非常に反応しやすい性質を持っています。そのため、制御された雰囲気は不可欠です。

ジェットエンジンタービンブレードやロケットエンジン部品に使用される超合金の場合、不活性または真空雰囲気は酸化を防ぎます。酸化は、合金の強度や高温性能を損なう可能性があります。

熱保護システムやエンジンシュラウドに使用される先進セラミックスおよびセラミック基複合材料(CMCs)の場合、炉の雰囲気は焼結中の最終的な化学組成と密度を決定し、再突入熱に耐える能力に直接影響します。

ミッションクリティカルな信頼性の確保

航空宇宙では、部品の故障は許されません。熱処理プロセスの精度は、部品の信頼性と寿命に直接関連しています。

雰囲気炉は、加熱および冷却速度を正確に制御することを可能にします。これにより、内部応力、亀裂、望ましくない微細構造を防ぎ、すべての部品が強度と疲労抵抗に関する厳格な航空宇宙認証基準を満たすことを保証します。

より軽く、より効率的な設計の実現

燃料効率と積載量の向上を求める動きは、より軽量な部品を求める動きでもあります。

雰囲気炉で行われる焼結やろう付けなどのプロセスは、チタンやニッケル合金のような材料から複雑でニアネットシェイプの部品を作成することを可能にします。これにより、重いファスナーや広範な機械加工の必要性が減り、衛星構造や機体において大幅な軽量化が実現されます。

炉技術の将来の進化

雰囲気ボックス炉の役割は、単純な加熱ツールから、イノベーションを積極的にサポートするインテリジェントな統合システムへと拡大しています。

AIと「スマート」炉の台頭

将来の炉はデータ駆動型になります。AI統合により、温度とガス流量のリアルタイム監視と調整が可能になり、完璧な結果のために各サイクルが最適化されます。

このインテリジェンスは、予知保全も可能にし、プロセスの再現性を保証します。これは、新しい材料の生産を研究室から工場フロアへとスケールアップする上で不可欠です。

エネルギー効率への推進

熱処理はエネルギー集約的なプロセスです。持続可能性と運用コストがより重要になるにつれて、新しい炉の設計は、優れた断熱、エネルギー回収システム、最適化された加熱要素に焦点を当てるでしょう。

これにより、二酸化炭素排出量が削減されるだけでなく、部品あたりのコストも削減され、先進材料がより広範囲の用途で経済的に実現可能になります。

次世代航空宇宙目標のサポート

航空宇宙産業の野望は、まだ大量生産されていない材料に依存しています。

雰囲気炉は、極超音速飛行に必要な超高温材料の開発に不可欠です。また、宇宙空間での製造のような将来のコンセプトの重要なイネーブラーでもあり、小型で効率的な炉が将来、軌道上でオンデマンドで部品を作成できる可能性があります。

固有の課題の理解

不可欠ではありますが、この技術には複雑さが伴います。戦略的計画のためには、トレードオフを明確に理解することが不可欠です。

高い設備投資と運用コスト

最先端の雰囲気炉は、かなりの設備投資を伴います。さらに、プロセスガス(アルゴンや窒素など)のコスト、高いエネルギー消費、定期的なメンテナンスが、高い運用費用に寄与します。

専門知識の必要性

高度な合金や複合材料に適切な熱的「レシピ」を開発するには、深い冶金学および材料科学の知識が必要です。これらの複雑なシステムを操作および維持するには、高度な技能を持つ技術者とエンジニアが求められます。

プロセス制御の複雑さ

大規模なチャンバー全体で完全に均一な温度と純粋で漏れのない雰囲気を達成し、維持することは、重要な技術的課題です。プロセスの完全性を確保するためには、高度なセンサー、真空システム、制御ロジックが必要です。

目標に合った適切な選択をする

この技術を導入するための戦略的アプローチは、主要な目標と直接一致させる必要があります。

- 研究開発に重点を置く場合: 雰囲気の種類、温度範囲、データロギングにおいて最大限の柔軟性を提供する炉に投資し、新しい材料とプロセスを開拓してください。

- 大量生産に重点を置く場合: スループット、歩留まり、コスト効率を最大化するために、AI駆動のプロセス制御と実証済みのエネルギー効率を備えた自動炉を優先してください。

- サプライチェーンのレジリエンスに重点を置く場合: 最も重要な部品の熱処理を管理し、外部依存を減らすために、自社で雰囲気炉の機能を導入することを検討してください。

最終的に、高度な熱処理を習得することは、もはやニッチな能力ではなく、航空宇宙産業をリードするための戦略的必須事項となっています。

概要表:

| 側面 | 主要な洞察 |

|---|---|

| 材料加工 | 超合金、セラミックス、CMCsの酸化防止と極限条件での強度確保に不可欠。 |

| 信頼性と効率 | ミッションクリティカルな部品の精密制御を可能にし、航空宇宙設計において軽量化と燃料効率の向上を実現。 |

| 将来のトレンド | AI統合、エネルギー効率、極超音速飛行および宇宙空間での製造へのサポートがイノベーションを推進。 |

| 課題 | 高コスト、専門知識の必要性、プロセス制御の複雑さが戦略的計画を要求。 |

高度な高温ソリューションで航空宇宙プロジェクトを向上させる準備はできていますか?KINTEKは、卓越したR&Dと自社製造を活かし、様々な研究室にマッフル炉、チューブ炉、ロータリー炉、真空炉、雰囲気炉、CVD/PECVDシステムなどのカスタム炉システムを提供しています。当社の深いカスタマイズ能力は、お客様固有の実験ニーズとの精密な整合性を保証し、優れた材料加工と信頼性の実現を支援します。今すぐお問い合わせください。お客様のイノベーション目標をどのようにサポートできるかご相談ください!

ビジュアルガイド