産業製造において、MPCVDダイヤモンド工具の主な利点は、工具寿命の大幅な延長、優れた切削効率、および長期的な運用コストの大幅な削減です。これらの利点は、マイクロ波プラズマ化学気相成長法(MPCVD)プロセスを使用して、極めて硬く、純粋で均一な合成ダイヤモンドの層を適用することで得られ、工具交換と機械のダウンタイムを最小限に抑えます。

大量生産および精密製造における中心的な課題は、材料を切削することだけでなく、予測可能な一貫性と最小限の中断でそれを行うことです。MPCVDダイヤモンド工具は、ダイヤモンドコーティングのほぼ完璧な構造によって性能が定義される刃先を提供することでこれを解決し、工具の摩耗を変数から制御可能で管理可能な要因へと変えます。

コアとなる性能上の利点

MPCVDダイヤモンドコーティングの影響は、工具性能の具体的な改善と関連コストの削減を通じて、工場現場で直接感じられます。

極めて高い硬度と工具寿命の延長

MPCVDは、ダイヤモンド固有の極めて高い硬度を持つコーティングを施します。この卓越した耐摩耗性により、工具は従来の工具よりもはるかに長い期間、その重要な切削形状を維持します。

これは、自動車や航空宇宙などの要求の厳しい産業で採用される主要な理由である、工具寿命の大幅な延長に直接つながります。

優れた切削効率と表面仕上げ

ダイヤモンドの刃先は非常にゆっくりと摩耗するため、動作中も非常に鋭い状態を保ちます。

鋭い刃先は、より少ない切削力で済み、発熱を抑え、よりクリーンな切削を実現します。これにより、ワークピースの優れた表面仕上げが得られることが多く、二次仕上げ作業の必要性をなくす可能性があります。

運用コストの大幅な削減

MPCVD工具の初期投資は高くなる可能性がありますが、総所有コストはしばしば低くなります。主な節約は、工具交換とそれに伴う機械のダウンタイムの大幅な削減によるものです。

大量生産環境では、工具交換のための停止を最小限に抑えることで、全体的なスループットと効率が直接的かつ大幅に向上します。

MPCVDプロセスが優れた工具を生み出す理由

最終的な工具の利点は、MPCVD製造プロセス自体の独自の能力の直接的な結果です。それは単にダイヤモンドを適用するだけでなく、そのダイヤモンドがどのように成長するかに関わっています。

比類のない純度と結晶品質

MPCVDプロセスは、マイクロ波エネルギーを使用して安定したプラズマを生成し、他の方法(熱フィラメントなど)でよく見られる汚染を回避します。これにより、卓越した純度と優れた結晶品質を持つダイヤモンドコーティングが得られます。

より純粋で完璧な結晶構造は、本質的に強く、微細な亀裂が発生しにくく、刃先が堅牢で一貫していることを保証します。

精密な制御と高い再現性

最新のMPCVDシステムは、温度、ガス組成、圧力に関して優れたプロセス制御を提供します。この精度により、工具表面全体にわたって非常に安定した均一なダイヤモンド成長が可能になります。

この安定性により、高い再現性が確保され、同じパラメータでコーティングされたすべての工具が実質的に同一の性能を持つことを意味します。この予測可能性は、大規模な産業用途における品質管理にとって重要です。

産業生産のためのスケーラビリティ

MPCVDプロセスは、本質的に安定しており、スケーラブルです。システムはモジュール式であることが多く、長期間の連続運転や、より大きな基板や工具のバッチをコーティングするための適応が可能です。

このスケーラビリティと、最大150 μm/hの高い成長速度を組み合わせることで、MPCVDは高性能工具の大量生産にとって費用対効果が高く、実行可能な技術となります。

トレードオフと考慮事項の理解

MPCVD技術には明確な利点がありますが、特定の運用ニーズに合致していることを確認するために戦略的な評価が必要です。

初期投資の増加

MPCVDコーティング工具は、従来の超硬工具やよりシンプルなコーティング工具と比較して、通常、初期費用が高くなります。経済的な利益は、長期的な運用費用の削減を通じて時間とともに実現されます。

用途と材料の適合性

ダイヤモンドの極めて高い硬度により、これらの工具はアルミニウム合金、複合材料、セラミックスなどの非鉄材料や研磨性材料の加工に最適です。ただし、高温での化学反応によりダイヤモンドが劣化するため、一般的に鉄系材料(鋼など)の加工には適していません。

プロセスの統合

MPCVD工具の導入は、単なる直接的な交換ではありません。工具の可能性を最大限に引き出し、投資収益率を最大化するためには、切削速度、送り速度、冷却戦略の最適化が必要です。

アプリケーションに最適な選択をする

MPCVDダイヤモンド工具が適切かどうかを判断するには、主要な製造目標を評価してください。

- 大量生産におけるコスト削減が主な焦点である場合:機械のダウンタイムと工具交換頻度の大幅な削減は、説得力のある長期的な経済的利点をもたらします。

- 研磨性材料の精密加工が主な焦点である場合:MPCVD工具が鋭く一貫した刃先を維持する能力は、厳密な公差を維持し、高品質な表面仕上げを実現するために不可欠です。

- 全体的なプロセス安定性と信頼性が主な焦点である場合:MPCVDコーティング工具の高い再現性は、工具ごとに予測可能な性能を保証し、品質管理とプロセス管理を簡素化します。

最終的に、MPCVDダイヤモンド工具の統合は、工具摩耗の課題を克服することで製造能力を向上させるための戦略的な決定です。

要約表:

| 利点 | 主なメリット | 理想的な用途 |

|---|---|---|

| 工具寿命の延長 | 工具交換の大幅な削減 | 大量生産(自動車、航空宇宙) |

| 優れた切削効率 | 優れた表面仕上げ、発熱の低減 | 非鉄材料の精密加工 |

| 運用コストの削減 | 機械のダウンタイムの最小化、スループットの向上 | コスト重視の大量生産 |

| 高いプロセス再現性 | 予測可能で一貫した工具性能 | 厳格な品質管理を必要とするアプリケーション |

優れた工具性能で製造プロセスを変革する準備はできていますか?

KINTEKは、卓越した研究開発と社内製造を活用し、多様な研究所や産業施設に高度な高温炉ソリューションを提供しています。これには、高品質なMPCVDダイヤモンドコーティングの製造に不可欠なCVDシステムも含まれます。マッフル炉、チューブ炉、ロータリー炉、真空炉・雰囲気炉、CVD/PECVDシステムを含む当社の製品ラインは、お客様独自の材料加工要件を正確に満たすための強力な深層カスタマイズ能力によって補完されています。

工具寿命の延長、効率の向上、大幅なコスト削減を実現するために、当社の専門知識がどのように役立つかについて、今すぐお問い合わせください。#お問い合わせフォーム

ビジュアルガイド

関連製品

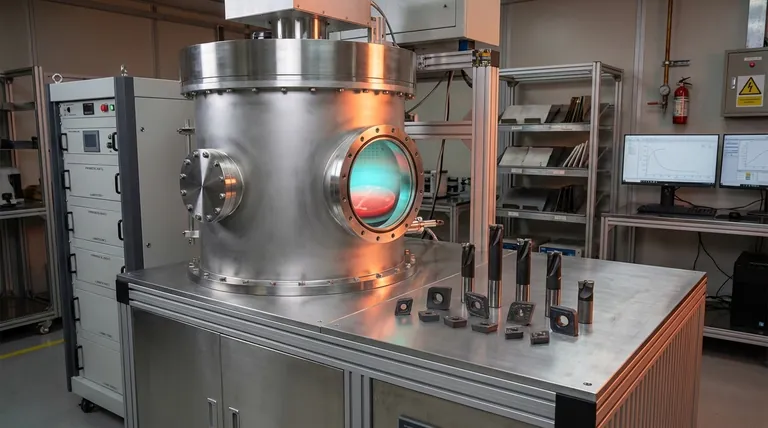

- 915 MHz MPCVD ダイヤモンド マシン マイクロ波プラズマ化学気相蒸着システム原子炉

- ラボ用ダイヤモンド成長用円筒型共振器MPCVD装置システム

- ナノダイヤモンドコーティング用HFCVD装置

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン