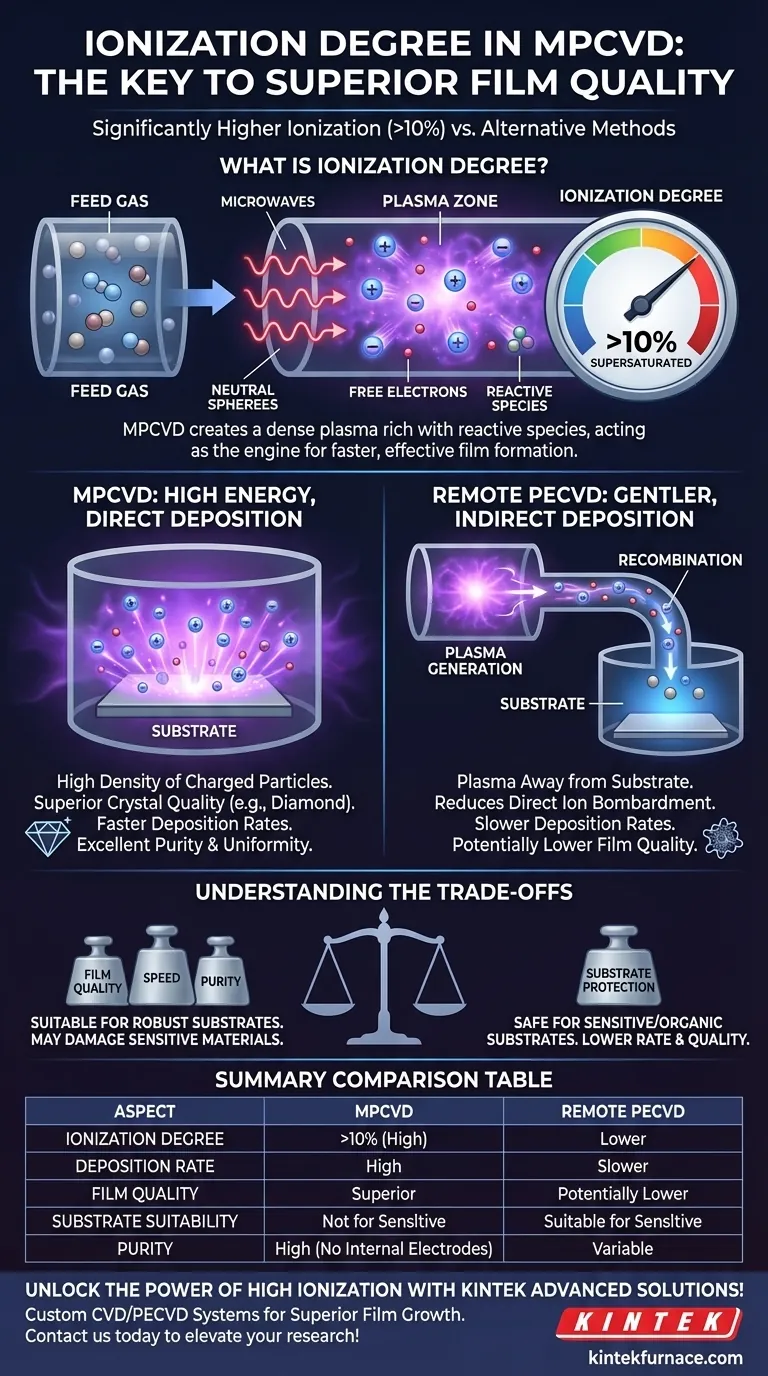

要するに、マイクロ波プラズマ化学気相成長法(MPCVD)は、多くの代替方法と比較して、はるかに高いイオン化度を持っています。MPCVDシステムにおける供給ガスのイオン化度は10%を超えることがあり、反応性の高い種が豊富な高密度プラズマ環境を作り出します。この高いイオン化度は、リモートプラズマ強化化学気相成長法(PECVD)のような技術と比較して、MPCVDが優れた成膜速度と高品質な膜を実現する主要な理由です。

MPCVDと代替方法の間の中心的な決定は、重要なトレードオフにかかっています。MPCVDの高いイオン化度は、卓越した膜品質と速度を提供しますが、この高エネルギー環境は敏感な基板には不向きである可能性があります。

イオン化度が重要な指標である理由

成膜方法間の実際的な違いを理解するには、まずイオン化度がなぜそれほど重要なのかを理解する必要があります。それは、膜成長プロセスの効率と品質を直接決定します。

成膜におけるイオン化の定義

イオン化とは、ガスにエネルギーを与え、その原子または分子が電子を失ったり得たりして、帯電したイオンや他の反応性の高い種に変化するプロセスです。MPCVDでは、マイクロ波が供給ガス(例:水素と炭素源)にエネルギーを与え、非常に反応性の高いプラズマ状態にします。

高いイオン化の直接的な影響

MPCVDで達成可能な10%以上の高いイオン化度は、反応チャンバーが原子状水素と炭素含有基の過飽和濃度で満たされていることを意味します。この高密度の反応性構成要素がMPCVDの性能の原動力となり、基板上でのより速く、より効果的な膜形成を可能にします。

MPCVDがどのように高プラズマ密度を達成するか

MPCVDはマイクロ波エネルギーを使用して、安定した非極性放電を生成します。これは、チャンバー内に汚染物質を導入する可能性のある電極や熱フィラメントがないことを意味します。この方法は、ガスに効率的にエネルギーを結合させ、安定した高密度プラズマの広い領域を生成します。

直接比較:MPCVD vs. リモートPECVD

MPCVDとリモートPECVDの対比は、イオン化度がプロセス結果に与える影響を明確に示しています。

MPCVD:高エネルギー、高性能

MPCVDは、基板の周囲に可能な限り最も反応性の高い環境を作り出すことを優先します。これにより、高密度の帯電粒子が生成され、ダイヤモンド膜のような高純度で高品質な結晶構造が、広い領域にわたって優れた均一性で成長します。

リモートPECVD:より穏やかなアプローチ

リモートPECVDでは、プラズマは基板から離れた場所で生成されます。その後、反応性の高い種は成膜領域に輸送され、その領域はプラズマフリーに保たれます。この分離により、基板は直接的なイオン衝撃や損傷から保護されます。

欠点は、多くの反応性の高い種が輸送中に再結合したり、エネルギーを失ったりすることです。これにより、基板表面での実効イオン化度が低下し、MPCVDと比較して成膜速度が遅くなり、膜品質が低下する可能性があります。

トレードオフの理解

成膜技術の選択は、単一の「最良の」方法を見つけることではなく、特定の要件に最も適した方法を見つけることです。MPCVDの利点には明確なトレードオフが伴います。

基板の感度

MPCVDの高エネルギープラズマの主な欠点は、敏感な基板を損傷する可能性があることです。強烈なマイクロ波とプラズマ環境は、特定のポリマーや、エネルギー暴露に耐えられないデリケートな有機エレクトロニクスのような材料には不向きです。

システムの複雑さとコスト

MPCVDシステムは一般的に、他のCVDセットアップと比較してより複雑で、初期投資も高くなります。しかし、最高の純度と結晶品質を要求されるアプリケーションでは、このコストは一貫した高品質な結果によって正当化されることがよくあります。

純度と制御

内部電極やフィラメントの排除は、MPCVDに純度において大きな利点をもたらします。安定した温度制御とガス流量と組み合わせることで、膜厚、純度、結晶品質を非常に正確に制御でき、これは他のシステムでは達成が難しいものです。

アプリケーションに最適な選択をする

成膜方法の選択は、主要な目標を明確に理解することによって決定されるべきです。

- 最高の膜品質と成膜速度が主な焦点である場合:MPCVDは優れた選択肢です。その高いイオン化度は、高密度で高純度の結晶膜を成長させるための理想的な条件を提供します。

- 敏感な基板や有機基板への成膜が主な焦点である場合:リモートPECVDはより安全な選択肢です。成膜速度と最終的な膜品質を犠牲にするものの、基板を直接的なプラズマ損傷から保護します。

- 大面積の均一性と純度が主な焦点である場合:MPCVDは優れた制御性と安定した大容量プラズマを提供し、汚染なしに広い領域にわたって一貫した膜を製造するのに理想的です。

最終的に、イオン化の役割を理解することで、材料、基板、および性能要件に最も合致する成膜技術を選択することができます。

要約表:

| 側面 | MPCVD | リモートPECVD |

|---|---|---|

| イオン化度 | 10%超 | 低い |

| 成膜速度 | 速い | 遅い |

| 膜品質 | 優れている | 潜在的に低い |

| 基板適合性 | 敏感な材料には不向き | 敏感な基板に適している |

| システムの複雑さ | 高い | 低い |

| 純度 | 内部電極がないため高い | 変動する |

KINTEKの先進ソリューションで高イオン化の力を解き放ちましょう!

ラボで優れた膜品質、より速い成膜速度、高純度の結果を目指していますか?KINTEKは、多様なラボニーズに合わせた高度な高温炉ソリューションを専門としています。当社の製品ラインには、マッフル炉、管状炉、回転炉、真空炉・雰囲気炉、CVD/PECVDシステムが含まれ、すべて卓越した研究開発と自社製造によって支えられています。強力な深いカスタマイズ能力により、MPCVDのようなアプリケーションに最適な性能を保証し、お客様固有の実験要件を正確に満たします。

基板の感度やシステムの複雑さに悩まされることなく、信頼性の高い高性能機器でお客様の目標達成を支援します。今すぐお問い合わせください。当社のソリューションがお客様の研究および生産プロセスをどのように向上させることができるかをご相談ください!

ビジュアルガイド

関連製品

- 915 MHz MPCVD ダイヤモンド マシン マイクロ波プラズマ化学気相蒸着システム原子炉

- ラボ用ダイヤモンド成長用円筒型共振器MPCVD装置システム

- MPCVD装置システム リアクター ベルジャー型ダイヤモンド成長用共振器

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン