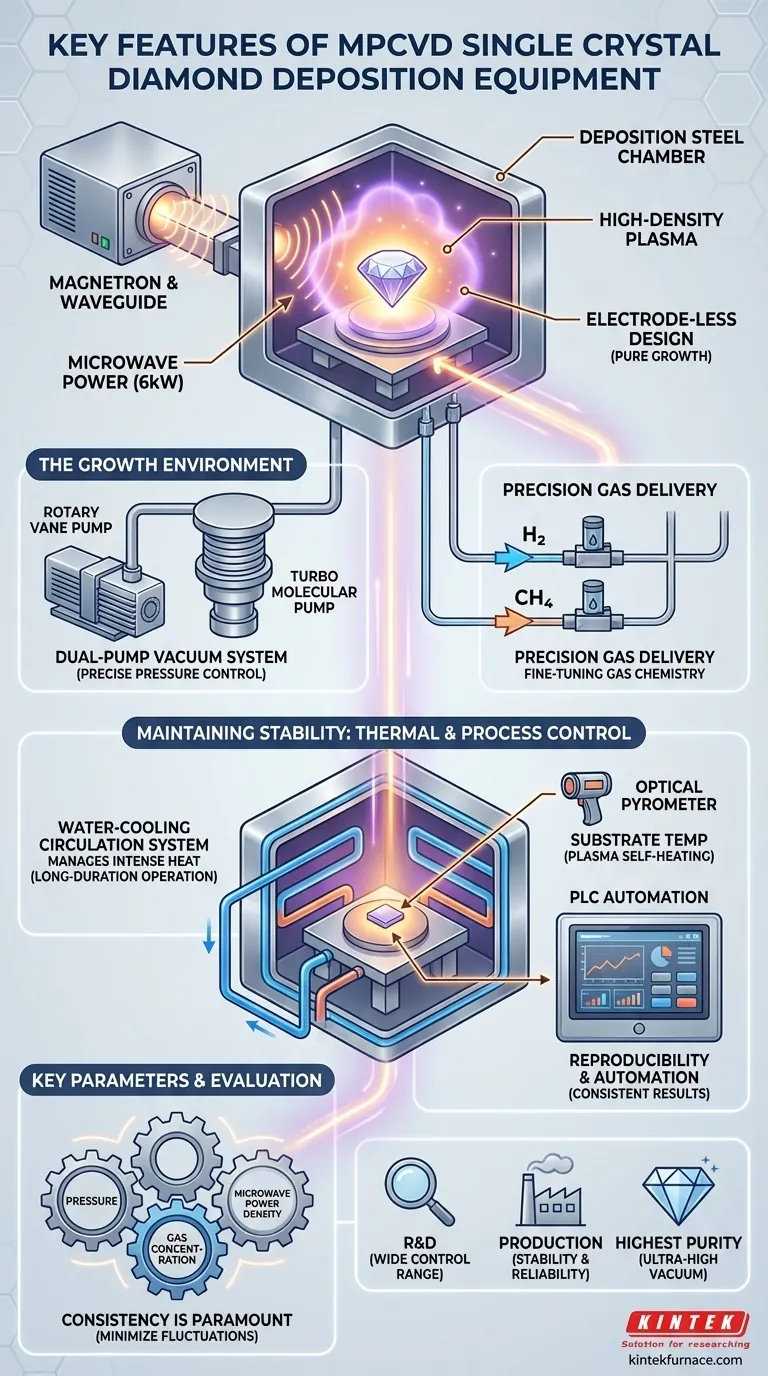

MPCVD単結晶ダイヤモンド成膜装置は、その核となる部分で高度に制御されたシステムです。高出力マイクロ波発生器、真空チャンバー、精密ガス供給、および高度な熱管理を統合しています。主な特徴としては、ステンレス鋼製キャビティ内の6kWマイクロ波プラズマシステム、水冷式基板ステージとチャンバー、精密な圧力制御のためのデュアルポンプ真空システム、およびプロセス再現性のためのPLCベースの自動化が挙げられます。これらのコンポーネントが連携して、ダイヤモンド成長に理想的な条件を作り出します。

MPCVD装置の設計は、ただ一つの目的、すなわち、極めて純粋で安定した高密度プラズマ環境を作り出し、維持することに完全に焦点を当てています。真空ポンプから水冷システムに至るまで、各コンポーネントは連携して、高品質で再現性のあるダイヤモンド合成に必要な温度、圧力、ガス化学を正確に制御します。

システムの心臓部:マイクロ波プラズマ生成

プロセスはプラズマの品質から始まり、プラズマの品質で終わります。マイクロ波システムは、安定した、高密度で純粋なプラズマ雲を生成するように設計されており、これがダイヤモンド成長の基本的な要件です。

マイクロ波発生器と導波管

システムは、プラズマを点火し維持するために必要なエネルギーを生成する、通常はマグネトロンヘッドであるマイクロ波発生器によって駆動されます。このエネルギーは導波管を介して成膜チャンバーに送られます。

高密度プラズマの生成

マイクロ波はプロセスガス(水素や炭素源など)を励起し、電子を剥ぎ取ってプラズマ状態を作り出します。電磁場は激しい振動と衝突を引き起こし、ガスのイオン化を劇的に増加させて、ダイヤモンド成膜に必要な原子状炭素を豊富に含む高密度プラズマを生成します。

電極レス設計が重要な理由

MPCVDの主要な利点は、その電極レス設計です。他の方法とは異なり、ダイヤモンドを劣化させたり汚染したりする可能性のある内部フィラメントや電極はありません。これにより、最終的な結晶の純度が向上し、システムの全体的なエネルギー効率が改善されます。

成長環境:成膜チャンバー

チャンバーは、反応が起こる密閉された環境です。その設計は、純度を維持し、成長プロセスの物理的条件を制御するために重要です。

真空システム

純度を確保するため、チャンバーは制御された真空下で動作する必要があります。MPCVDシステムは2つの部分からなる真空システムを使用します。初期の粗引きにはロータリーベーンメカニカルポンプを、汚染物質を除去するために必要な高真空を達成するにはターボ分子ポンプを使用します。これにより、成膜圧力の自動かつ精密な制御が可能になります。

精密ガス供給

ダイヤモンドの品質は、プラズマの化学的性質に直接影響されます。装置には、複数のガスを精密に混合および制御できるガス流量システムが含まれており、特定の成果を得るための成長レシピを微調整できます。

基板とチャンバーの構造

成膜チャンバー自体は通常、ステンレス鋼製キャビティであり、シード結晶が配置される専用の基板ステージを備えています。チャンバー壁とステージの両方が積極的に冷却され、プラズマによって生成される強烈な熱を管理します。

安定性の維持:熱およびプロセス制御

単結晶ダイヤモンドの成長には数百時間かかることがあります。安定性は機能ではなく、根本的な必要性です。装置の制御システムは、信頼性の高い長時間の運転のために設計されています。

冷却の重要な役割

高出力プラズマは莫大な熱を発生させます。堅牢な冷却水循環システムが不可欠です。このシステムは、基板ステージとチャンバー壁の両方を冷却し、過熱を防ぎ、大型で高品質な結晶を成長させるために必要な安定した長時間の運転を保証します。

基板温度の達成

基板は、プラズマ自己加熱と呼ばれるプロセスで、マイクロ波プラズマ自体によって最適な成長温度に加熱されます。この温度は非接触光学高温計によって監視され、潜在的な汚染物質を導入することなく、精密で安定した熱制御を可能にします。

自動化と再現性

最新のMPCVD装置は、タッチスクリーンインターフェースを介して管理されるPLC(プログラマブルロジックコントローラー)自動化を特徴としています。これにより、オペレーターは特定のプロセスレシピを保存およびロードでき、成長パラメーターが実行ごとに同一であることを保証します。この自動化は、再現性のあるサンプル品質を達成するための鍵です。

主要パラメーターの理解

装置は必要なツールを提供しますが、ダイヤモンドの品質は最終的に、いくつかの重要なプロセス変数をバランスさせるオペレーターのスキルに依存します。

プロセス変数の相互作用

最終的なダイヤモンドの品質は、圧力、ガス濃度、マイクロ波電力密度の複雑な相互作用の結果です。MPCVDシステムは、これらの入力に対してオペレーターに精密な制御を提供しますが、最適な結果を達成するには、慎重な実験とレシピ開発が必要です。

一貫性は前提条件

高品質な単結晶成長には、すべてのパラメーターの安定性が最も重要です。マイクロ波電力、ガス圧、または温度のわずかな変動でも、結晶格子に欠陥を導入し、その品質を低下させる可能性があります。装置の主な役割は、これらの変動を最小限に抑えることです。

目標に応じたMPCVD装置の評価方法

システムを選択する際には、特定のアプリケーションが優先順位を決定する必要があります。

- 研究開発が主な焦点の場合: さまざまな成長レシピを探索するために、すべてのパラメーター(ガス流量、圧力、電力)を最も広範囲に精密に制御できるシステムが必要です。

- 大量生産が主な焦点の場合: 安定性、信頼性、長時間の運転のために構築されたシステムで、再現性を確保するための堅牢な自動化と冷却を備えている必要があります。

- 最高純度の結晶を成長させることが主な焦点の場合: 超高真空システムや実証済みの電極レスプラズマ源設計など、汚染を最小限に抑える機能を優先する必要があります。

これらの主要な機能が精密な環境制御をどのように可能にするかを理解することが、MPCVD装置を成功裏に選択し、運用するための鍵となります。

要約表:

| 主要機能 | 機能 | 利点 |

|---|---|---|

| マイクロ波プラズマシステム(6kW) | 高密度、電極レスプラズマを生成 | 純粋で汚染のないダイヤモンド成長 |

| デュアルポンプ真空システム | 高真空を達成し維持 | 汚染物質を除去し、プロセス純度を確保 |

| 水冷システム | プラズマからの熱を管理 | 安定した長時間の運転を可能にする |

| PLC自動化 | 圧力、温度、ガス流量を制御 | レシピの再現性と一貫性を保証 |

単結晶ダイヤモンドの研究または生産において、比類のない精度を達成する準備はできていますか? KINTEKでは、優れた研究開発と社内製造を活用し、お客様独自のニーズに合わせた高度なMPCVDソリューションを提供しています。研究開発の探求のための深いカスタマイズが必要な場合でも、大量生産のための堅牢なシステムが必要な場合でも、当社の専門知識は、お客様が求める信頼性の高い高純度の結果を保証します。今すぐ当社の専門家にお問い合わせください。当社のMPCVD装置がお客様の革新をどのように加速できるかについてご相談ください!

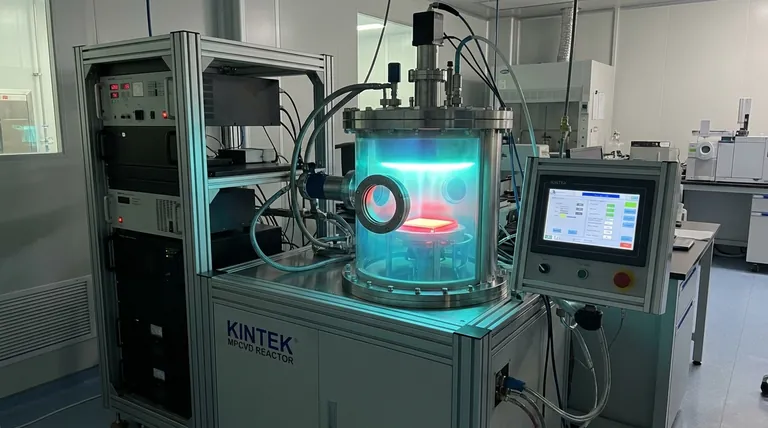

ビジュアルガイド

関連製品

- 915 MHz MPCVD ダイヤモンド マシン マイクロ波プラズマ化学気相蒸着システム原子炉

- ラボ用ダイヤモンド成長用円筒型共振器MPCVD装置システム

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械

- ナノダイヤモンドコーティング用HFCVD装置