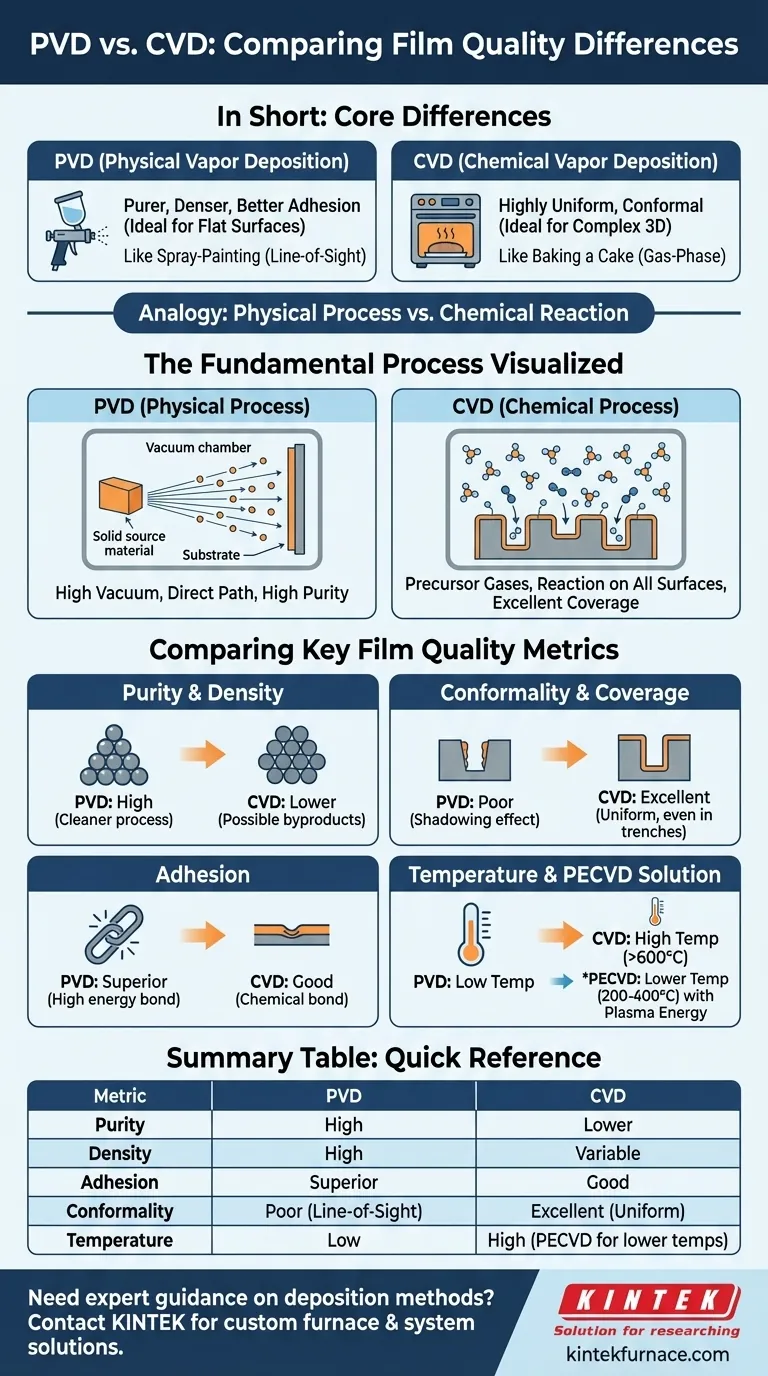

要するに、PVDは通常、より純粋で密度の高い膜を生成し、密着性も優れていますが、CVDは複雑で平面でない表面全体に非常に均一(コンフォーマル)なコーティングを作成するのに優れています。どちらの方法が万能に優れているわけではありません。「より良い」品質は、主に部品の形状と目的の膜特性によって、完全にアプリケーションの特定の要件に依存します。

根本的な違いはプロセス自体にあります。PVDはスプレー塗装に似た物理的な見通し(ライン・オブ・サイト)プロセスであり、高純度をもたらします。CVDはケーキを焼くのに似た化学的な気相プロセスであり、どこでも優れたカバレッジをもたらします。この違いを理解することが、適切な方法を選択する鍵となります。

根本的なプロセス:物理 対 化学

薄膜品質の違いは恣意的なものではなく、各成膜方法が分子レベルでどのように機能するかの直接的な結果です。

PVD:「見通し」の物理プロセス

物理気相成長法(PVD)は高真空下で動作します。固体源材料が蒸発させられ(例:スパッタリングまたは蒸発による)、これらの原子または分子が直線的に基板上に凝縮します。

この物理的で非反応性のプロセスにより、PVDは極めて純粋な膜を作成するのに優れています。成長中の膜に閉じ込められる他のガス分子はほとんどありません。

CVD:気相の化学反応

化学気相成長法(CVD)は、前駆体ガスを反応チャンバーに導入します。これらのガスは基板の高温表面で反応し、目的の固体膜と揮発性の副生成物を形成し、その後、これらが排気されます。

ガスがチャンバー全体を満たすことに依存しているため、CVDは複雑な部品のすべての表面を非常に均一な厚さでコーティングできます。

主要な薄膜品質指標の比較

各プロセスは、強みと弱みの明確なプロファイルを持つ膜を作成します。

純度と密度

PVDは一般的に、より純粋で密度の高い膜を生成します。高真空環境は、汚染物質や副生ガスが膜に取り込まれる可能性を最小限に抑え、高い材料純度につながります。

CVD膜は純度が低くなる可能性があり、前駆体化学物質が完全に反応しない場合や、化学的副生成物が膜構造内に閉じ込められる可能性があるためです。

均一性(コンフォーマル性)とカバレッジ

CVDは均一性において議論の余地のないリーダーです。前駆体ガスは、複雑な構造、トレンチ、内部表面に拡散して反応し、どこでも均一な厚さの膜を作成できます。

PVDは見通し(ライン・オブ・サイト)プロセスであり、複雑な形状に対応するのが困難です。源材料に直接面していない表面は、コーティングがほとんど、または全く受けられず、「シャドーイング(遮蔽)」効果が生じます。

密着性

PVDは優れた密着性をもたらすことがよくあります。多くのPVDプロセス(スパッタリングなど)で基板に到達する堆積原子は高い運動エネルギーを持っており、表面と強く混ざり合った結合を形成するのに役立ちます。

CVDの密着性は一般的に良好ですが、表面で形成される化学結合に依存しており、これはPVDのエネルギーによる注入ほど強固でない場合があります。

トレードオフの理解

選択は、単一の品質指標ではなく、プロセスの制約と目的の結果のバランスであることがめったにありません。

温度のジレンマ

従来のCVDは、必要な化学反応を促進するために非常に高温(多くの場合600℃超)を必要とします。これは熱応力、格子不整合を引き起こし、ポリマーや特定の電子部品などの温度に敏感な基板を損傷する可能性があります。

PVDプロセスは通常、はるかに低温で実行されるため、より幅広い基板材料に適しています。

解決策:プラズマ強化CVD(PECVD)

CVDの温度制限を克服するために、プラズマ強化CVD(PECVD)が開発されました。これは電界を使用してプラズマ、すなわちイオン化ガスを生成します。

このプラズマは、はるかに低温(通常200〜400℃)で化学反応を促進するためのエネルギーを提供します。PECVDは、熱応力を低減しつつ、良好な均一性と少ないピンホールを持つ膜を生成するため、電子機器や熱に敏感なアプリケーションに最適です。

プロセスの複雑さと安全性

PVDは概念的に単純な物理プロセスであり、化学的危険性は少なくなります。その主な変数は、成膜速度、時間、基板温度です。

CVDはより複雑な化学プロセスであり、ガス流量、濃度、チャンバー圧力、温度の正確な制御が必要です。しばしば揮発性があり、場合によっては危険な前駆体化学物質を伴います。

目標に応じた適切な選択を行う

あなたの譲れない要件と一致する技術の強みを持つものを選んでください。

- 比較的平坦な表面で究極の純度を第一に考えている場合:PVDは、そのクリーンで高密度で高密着性の膜により、光学および電子機器に理想的であり、優れた選択肢です。

- 複雑な3D部品で均一なコーティングを第一に考えている場合:CVDの優れた均一性が、すべての表面での完全で均等なカバレッジを保証するために必要です。

- 温度に敏感な基板でコンフォーマルコーティングを第一に考えている場合:PECVDは最適なソリューションであり、CVDのカバレッジの利点とPVDの低温の利点を兼ね備えています。

最終的に、これらの強力な技術の中から選択することは、アプリケーション固有の幾何学的および材料的需要を明確に理解することから始まります。

要約表:

| 指標 | PVD | CVD |

|---|---|---|

| 純度 | 高い | 低い |

| 密度 | 高い | 可変 |

| 密着性 | 優れている | 良好 |

| 均一性(コンフォーマル性) | 低い(見通し) | 優れている(均一なカバレッジ) |

| 温度 | 低い | 高い(低温の場合はPECVD) |

研究室に適した成膜方法を選択することについて専門的なガイダンスが必要ですか?KINTEKでは、マッフル炉、チューブ炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムを含む高度な高温炉ソリューションを提供するために、卓越した研究開発と社内製造を活用しています。当社の強力な深部カスタマイズ能力により、お客様固有の実験要件に正確に対応することが保証されます。今すぐお問い合わせいただき、研究室の効率を高め、優れた結果を達成しましょう!

ビジュアルガイド

関連製品

- 915 MHz MPCVD ダイヤモンド マシン マイクロ波プラズマ化学気相蒸着システム原子炉

- ラボ用ダイヤモンド成長用円筒型共振器MPCVD装置システム

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械

- ナノダイヤモンドコーティング用HFCVD装置