簡単に言えば、マイクロ波プラズマCVD(MPCVD)は、マイクロ波エネルギーを使用して高度に制御されたプラズマを生成することで、ダイヤモンド光学部品を製造します。このプラズマには、活性化された炭素原子と水素原子が含まれており、これらが基板上に層状に堆積され、純粋で高品質な多結晶ダイヤモンド膜が成長します。この膜は、窓、レンズ、プリズムなどの優れた光学部品に成形することができます。

重要な洞察は、MPCVDがダイヤモンドを成長させることができるだけでなく、純度、速度、制御という製造上の主要な課題を解決するため、支配的な工業的手法となっていることです。これにより、光学グレードのダイヤモンドをクリーンかつ再現性高く作成できますが、これは古い方法では大規模に達成するのが困難でした。

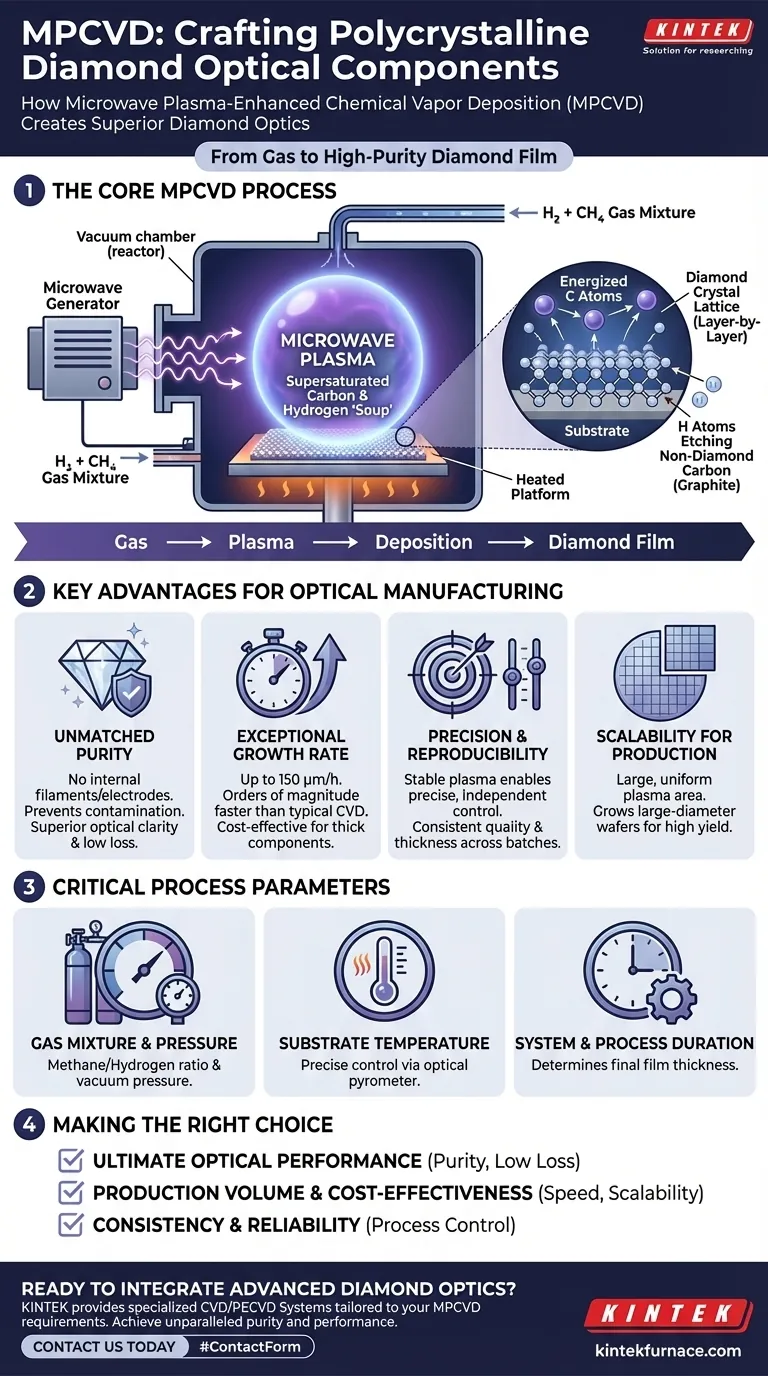

MPCVDの核となるプロセス:ガスからダイヤモンドへ

MPCVDがなぜこれほど効果的なのかを理解するには、それが単純なガスを世界で最も硬く、光学的に透明な材料の一つに変える方法を見る必要があります。このプロセスは、MPCVD反応炉の心臓部である高度に制御された真空チャンバー内で発生します。

プラズマの生成:マイクロ波の役割

プロセスは、典型的には水素とメタンのような炭素含有ガスの精密な混合物をチャンバーに導入することから始まります。次に、発生器がチャンバーをマイクロ波で満たします。

このマイクロ波エネルギーがガスを励起し、原子から電子を剥ぎ取り、プラズマ(イオン化されたガスの輝く球)を生成します。振動する電磁場は激しい衝突を引き起こし、ダイヤモンドの成長に理想的な非常に高密度で安定したプラズマを生成します。

堆積環境:過飽和炭素

この高密度プラズマは、過飽和の炭素原子と水素原子の「スープ」です。これは、炭素原子が基板表面でダイヤモンド結晶格子の強力な四面体結合に配列するための完璧な化学環境を作り出します。

水素は、非ダイヤモンド炭素(グラファイトなど)を選択的にエッチングすることで重要な役割を果たし、成長する膜が非常に高い純度であることを保証します。

ダイヤモンド膜の構築:層ごとの成長

準備された基板は、正確な温度に加熱され、基盤として機能します。プラズマからの活性化された炭素原子がその表面に堆積し、多結晶ダイヤモンド膜を形成します。

このプロセスは、望ましい厚さに達するまで、ダイヤモンドを原子層ごとに構築し続けます。最終的な材料は、広い透明範囲、高い屈折率、および非常に低い光損失を特徴とします。

光学製造におけるMPCVDの主な利点

MPCVDはダイヤモンドを合成する唯一の方法ではありませんが、その特定の特性により、高性能光学部品の製造に特に適しています。

比類のない純度:汚染の回避

ホットフィラメントCVD(HFCVD)のような古い方法とは異なり、MPCVDプラズマはチャンバー内に電極やフィラメントなしで生成されます。これにより、主要な汚染源が排除され、優れた光学特性を持つ化学的に純粋なダイヤモンド膜が得られます。

並外れた成長速度と効率

最新のMPCVDシステムは、最大150 μm/hの成長速度を達成できます。これは、一般的なCVDプロセスよりも桁違いに速く、厚い光学部品の生産を経済的に実現するために不可欠です。

精度と再現性

マイクロ波生成プラズマの安定性により、主要なパラメータを正確かつ独立して制御できます。この安定性により、すべての生産ランで一貫した品質と厚さのダイヤモンドが得られ、ハイエンド光学部品にとって不可欠な要件が満たされます。

工業生産のためのスケーラビリティ

MPCVD反応炉は、広い均一なプラズマ領域を作成できます。これにより、大径のダイヤモンドウェーハの成長が可能になり、その後、複数の小さな光学部品に切断できるため、工業需要に対してプロセスを高度にスケーラブルにできます。

重要なプロセスパラメータの理解

MPCVDプロセスの成功は、相互接続されたいくつかの変数を綿密に制御することにかかっています。これらのパラメータの管理を誤ると、最終的なダイヤモンド部品の品質が損なわれる可能性があります。

ガス混合物と圧力

ガス混合物中のメタンと水素の比率は、ダイヤモンドの品質と成長速度に直接影響します。真空チャンバー内の圧力も、プラズマの安定性と密度を維持するために慎重に調整する必要があります。

基板温度制御

温度は最も重要な要素の1つです。基板が冷たすぎると成長が遅くなります。熱すぎると、ダイヤモンドの代わりに望ましくないグラファイト(すす)が形成される可能性があります。光学パイロメーターを使用して、温度を極めて正確に監視および維持します。

システムとプロセスの期間

マイクロ波発生器やガス流量コントローラーから真空ポンプや冷却チラーに至るまで、システム全体が完全に連携して機能する必要があります。堆積プロセスの期間は、最終的なダイヤモンド膜の望ましい厚さによって単純に決定されます。

アプリケーションに最適な選択をする

MPCVDの強みを理解することで、基礎となる製造プロセスが堅牢で信頼できることを知って、自信を持って材料を指定できます。

- 究極の光学性能と純度が最優先事項の場合:高出力レーザーや高感度センサーなど、わずかな不純物でも性能を低下させる可能性があるアプリケーションには、MPCVDが優れた選択肢です。

- 生産量と費用対効果が最優先事項の場合:MPCVDの高い成長速度とスケーラビリティにより、工業規模でダイヤモンド光学部品を製造するための唯一の実用的な選択肢となります。

- バッチ全体での一貫性と信頼性が最優先事項の場合:MPCVDの優れたプロセス制御により、今日製造された光学部品が数か月後に製造された部品の仕様と一致することが保証されます。

最終的に、MPCVDプロセスを習得することで、比類のない精度で、要求の厳しい光学アプリケーションのためにダイヤモンドの驚くべき特性を活用することができます。

要約表:

| MPCVDの主な利点 | 光学製造における利点 |

|---|---|

| 比類のない純度 | 内部フィラメント/電極がないため汚染を防ぎ、優れた光学的透明度と低損失を保証します。 |

| 高い成長速度(最大150 μm/h) | 工業規模での厚い光学部品の費用対効果の高い生産を可能にします。 |

| 正確なプロセス制御 | すべての生産バッチで一貫した品質、厚さ、光学特性を保証します。 |

| スケーラブルなプラズマ領域 | 大径のダイヤモンドウェーハの成長を可能にし、歩留まりと効率を向上させます。 |

高度なダイヤモンド光学部品をシステムに統合する準備はできていますか?

卓越した研究開発と社内製造を活用し、KINTEKは、特殊なCVD/PECVDシステムを含む高度な高温炉ソリューションを多様な研究室に提供しています。当社の強力な深いカスタマイズ能力により、高品質の多結晶ダイヤモンドを成長させるための独自のMPCVDプロセス要件に合わせて機器を正確に調整できます。

当社のソリューションが、光学部品で比類のない純度と性能を達成するのにどのように役立つかについて、今すぐお問い合わせください。

ビジュアルガイド

関連製品

- MPCVD装置システム リアクター ベルジャー型ダイヤモンド成長用共振器

- ラボ用ダイヤモンド成長用円筒型共振器MPCVD装置システム

- 915 MHz MPCVD ダイヤモンド マシン マイクロ波プラズマ化学気相蒸着システム原子炉

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン