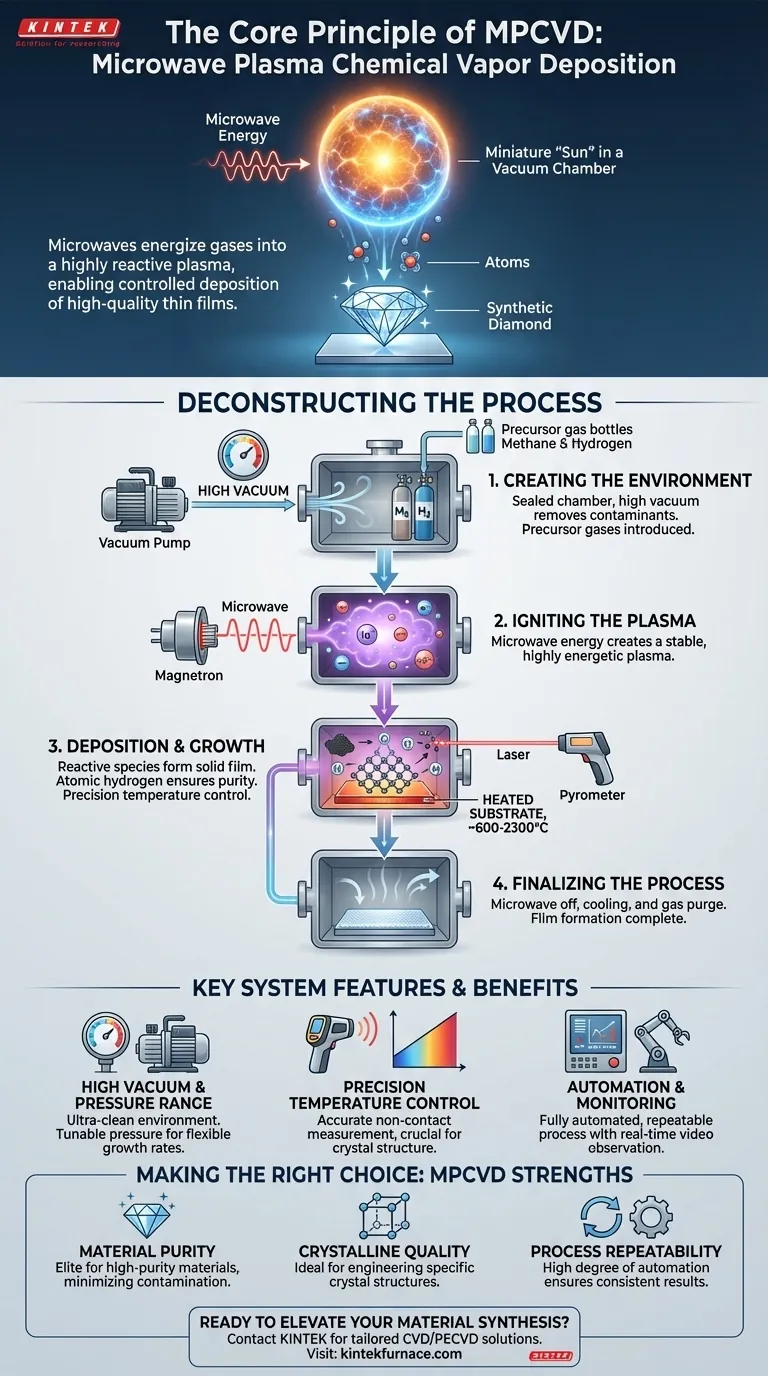

その核心において、マイクロ波プラズマ化学気相成長(MPCVD)システムの基本的な原理は、マイクロ波エネルギーを使用して前駆体ガスをプラズマ状態に励起することです。この高反応性のプラズマにより、合成ダイヤモンドなどの固体薄膜を基板上に制御された方法で堆積させることが可能になります。

このシステムは、本質的に真空チャンバー内に高度に制御された「ミニチュアの太陽」を作り出します。マイクロ波が特定のガスをプラズマにエネルギー付与し、そのプラズマが分解して原子を表面に堆積させることで、ダイヤモンド膜やナノチューブのような極めて純粋で高品質な材料を成長させます。

MPCVDプロセスの分解

原理を真に理解するためには、それを明確な操作ステップに分解するのが最善です。プロセス全体は、高度に制御された環境内で行われる、緻密に振り付けられた一連の動作です。

ステップ1:環境の作成(真空と前駆体)

まず、通常は汚染を最小限に抑えるために金属で作られた反応チャンバーを密閉し、高真空まで排気します。このステップは、最終的な膜を汚染したり、化学反応を妨げたりする酸素や窒素などの大気ガスを除去するために極めて重要です。

真空が確立されたら、正確に混合された気体状の前駆体をチャンバー内に導入します。ダイヤモンドを成長させる場合、この混合物は通常、メタン(炭素源)と水素です。

ステップ2:プラズマの点火(マイクロ波エネルギー)

次に、マイクロ波をチャンバー内に導波します。この集束されたエネルギーはガス分子に吸収され、原子から電子が引き抜かれ、プラズマとして知られる発光するイオン化ガスが生成されます。

このプラズマは、イオン、電子、および反応性の高い中性種(原子状水素や炭素ラジカルなど)が混在する高エネルギーの「スープ」です。膜が基板全体に均一に成長するようにするためには、安定したプラズマを維持することが不可欠です。

ステップ3:堆積と成長(膜形成)

プラズマ内に配置された基板は、非常に特定の高温に加熱されます。プラズマ内で生成された反応性種が基板表面に移動し、それに付着して固体層を形成します。

ダイヤモンド成長の場合、プラズマ中の原子状水素の高濃度が二重の役割を果たします。それは、形成される非ダイヤモンド炭素(グラファイトなど)を選択的にエッチングし、純粋なダイヤモンド膜が成長することを保証します。望ましい結晶構造を実現するためには、精密な温度制御(多くの場合、非接触型パイロメーターで測定)が最も重要です。

ステップ4:プロセスの完了(冷却とパージ)

所望の膜厚に達した後、マイクロ波電源をオフにしてプラズマを消滅させます。その後、システムを慎重に冷却し、未反応の前駆体ガスをチャンバーからパージ(排出)し、基板上に新しく形成された膜を残します。

システムの主要機能の理解

MPCVDシステムの有効性は、成長プロセスに対する精密な制御を可能にするいくつかの主要な設計機能から生まれます。

高真空と広い圧力範囲

高真空は超クリーンな開始環境を保証します。広い圧力範囲(例:6~500 Torr)で動作できる能力により、オペレーターはプロセスを調整する柔軟性を得ることができ、多くの場合、より高い圧力でより高い成長速度を得ると引き換えに、異なる膜特性を得ることができます。

精密な温度測定

材料特性は温度に極めて依存します。MPCVDシステムは、二波長パイロメーターなどのツールを使用して、サンプルに物理的に接触することなく温度を正確に測定します(600~2300°C)。この制御によって、ナノ結晶性ダイヤモンドから単結晶ダイヤモンドまで、特定の材料の成長が可能になります。

自動化と監視

最新のシステムは通常、プロセスパラメータ(圧力、温度、ガス流量、マイクロ波電力)が完全に制御され、再現可能であることを保証するために完全に自動化されています。チャンバー内ビデオ監視により、技術者はプラズマとサンプル成長をリアルタイムで観察することもできます。

目標に合った正しい選択をする

MPCVDの原理を理解することは、その強みがどこにあるかを認識するのに役立ちます。この技術は単に膜を作るだけでなく、特定の高性能な膜を作ることなのです。

- 材料の純度が主な焦点である場合: MPCVDは、真空と金属チャンバーの設計が汚染を劇的に減少させるため、合成ダイヤモンドなどの材料を成長させるためのエリートな選択肢です。

- 結晶品質が主な焦点である場合: プラズマ、温度、圧力に対する精密で独立した制御により、MPCVDは単結晶ダイヤモンドからカーボンナノチューブに至るまで、特定の結晶構造を設計するのに理想的です。

- プロセスの再現性が主な焦点である場合: MPCVDシステムの高い自動化レベルにより、複雑なレシピを毎回同一に実行できることが保証され、研究と生産の両方で極めて重要です。

最終的に、MPCVDプロセスは、エンジニアや科学者が高度に制御され、純粋な環境で材料を原子レベルで構築することを可能にします。

要約表:

| ステップ | プロセス | 主要な要素 |

|---|---|---|

| 1 | 環境設定 | 高真空、前駆体ガス(例:メタン、水素) |

| 2 | プラズマ点火 | マイクロ波エネルギー、安定したプラズマ形成 |

| 3 | 堆積と成長 | 基板加熱、反応性種、温度制御 |

| 4 | プロセス完了 | 冷却、ガスのパージ |

先進的なMPCVD技術で材料合成をレベルアップする準備はできましたか?KINTEKでは、優れた研究開発と社内製造を活用し、多様な研究所にカスタマイズされた高温炉ソリューションを提供しています。当社の製品ラインには、マッフル炉、チューブ炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムが含まれ、すべて強力な深層カスタマイズ能力によって裏打ちされており、お客様固有の実験ニーズに正確に対応します。優れた膜堆積とプロセス再現性を達成するために当社の専門知識がどのように役立つかについて、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- ラボ用ダイヤモンド成長用円筒型共振器MPCVD装置システム

- MPCVD装置システム リアクター ベルジャー型ダイヤモンド成長用共振器

- 915 MHz MPCVD ダイヤモンド マシン マイクロ波プラズマ化学気相蒸着システム原子炉

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン